Поступило в редакцию: Август 2025

УДК 620.22 – 617.3: 661.635.41; 539.4

Fluorine Notes, 2025, 161, 3-4

РАЗРАБОТКА КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ФТОРЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА, ДОПИРОВАННОГО ДИОКСИДОМ ЦИРКОНИЯ

В.М. Скачков1, Е.А. Богданова2, В.Д. Рябокрыс3, О.В. Папоротный3, Н.А. Сабирзянов1

1Федеральное государственное бюджетное учреждение науки Институт химии твердого тела Уральского отделения Российской академии наук, ИХТТ УрО РАН, 620108, Россия, Екатеринбург, ул. Первомайская, 91

2Акционерное общество «Гиредмет», АО «Гиредмет», 111524, Россия, Москва, ул. Электродная, 2

3Федеральное государственное бюджетное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина», ФГАОУ ВО УрФУ, 620002, Россия, Екатеринбург, ул. Мира, 19

е-mail: skachkov@ihim.uran.ru

Аннотация: В работе осуществлен синтез фторзамещенного гидроксиапатита и композиционных материалов на его основе, упрочненных диоксидом циркония. Изучено поведение компонентов в системах Са10(РO4)6(ОН)F–ZrO2 и Са10(РO4)6(ОН)0.5F1.5–ZrO2 в широком интервале температур. Показано влияние фазового состава и количества вводимой добавки на прочностные характеристики материала.

Ключевые слова: фторзамещенный гидроксиапатит, биокерамика, упрочнение, диоксид циркония, композиционные материалы, микротвердость

Введение

Использование для создания керамики наряду с гидроксиапатитом (ГАП) – Са10(РO4)6(ОН)2, фторзамещенного ГАП Ca10(РO4)6(ОН)(2-x)Fx, являющегося его изоструктурным аналогом, который также используется для создания костных каркасов и покрытий металлических имплантатов [1], обусловлено его большей прочностью и устойчивостью к воздействию агрессивных сред [2-5].

Однако, несмотря на активное практическое применение, известно относительно небольшое количество опубликованных исследований сравнительных характеристик порошков фторсодержащего ГАП в зависимости от метода и условий синтеза, а также поведения керамики на его основе в биологических средах. Не решен вопрос о предельной степени замещения групп ОНֿ ионами фтора, не приводящей к отрицательным биологическим последствиям, в частности флюорозу. Следовательно, необходимы дополнительные исследования как в области технологии керамики на основе фторзамещенного ГАП, так и оценки её биологического поведения в экспериментах in vitro и in vivo [2].

В этой связи в работе проведены синтез и исследование свойств керамических материалов на основе фторзамещенного гидроксиапатита Са10(РO4)6(ОН)(2-x)Fx (х=0.5÷1.9), упрочненного диоксидом циркония, образующих системы Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2.

Экспериментальный раздел

С целью получения фторзамещенного апатита брали 0.04 N водный раствор гидроксида кальция и добавляли к нему 0.2 N раствор фосфорной кислоты, далее к полученной суспензии приливали 0.25 N раствор фтороводородной кислоты при объемном соотношении компонентов, равном 3.75÷5.55 : 1 : 0.004÷0.088 (0.04 N VCa(OH)2 : 0.2 N VH3PO4 : 0.25 N VHF). Значения рН устанавливали равным 9-11 и перемешивали полученную смесь при комнатной температуре в течение 10-15 минут. Отстаиванием получали суспензии фторзамещенного апатита различной вязкости состава Ca10(PO4)6(OH)2-xFx, где 0.5≤х≤1.9.

Упрочнение фторзамещенного апатита осуществляли посредством введения армирующей добавки диоксида циркония – ZrO2 (ч, ТУ 6-09-2486-77). Содержание допирующего компонента в композитах Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2 было выбрано на основании ранее проведенных авторами исследований [6], согласно которым установлено, что содержание ZrO2 в составе образца не должно превышать 10 масс.%.

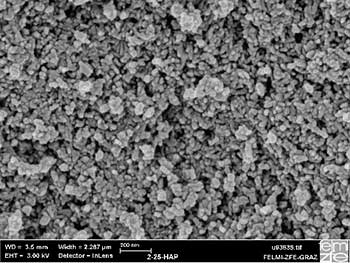

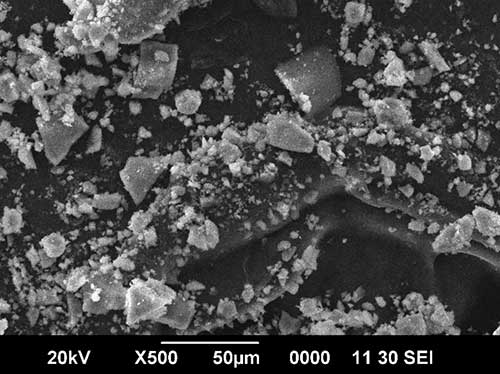

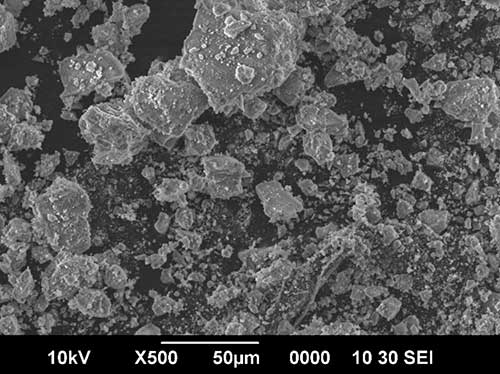

Исходные компоненты (рис. 1) были аттестованы методом БЭТ на анализаторе площади поверхности и пористости Gemini VII 2390 V1.03, V1.03 t, размер частиц оценивали при проведении дисперсионного анализа на универсальном лазерном экспресс-анализаторе распределения размеров частиц Horiba LA-950, термическая устойчивость образцов была исследована с использованием дифференциального термического и термовесового анализов (ДТА) на термоанализаторе THERMOSKAN-2 (Аналитприбор, Россия) при скорости нагрева 10°С/мин в тонкостенных кварцевых тиглях до 800°С в воздушной среде.

|

|

|

|

|

а |

б |

в |

Рисунок 1. Морфология исходных веществ: а – фторзамещенный гидроксиапатит Са10(РO4)6(ОН)F [3]; б – фторзамещенный гидроксиапатит Са10(РO4)6(ОН)0.5F1.5 [3];

в – диоксид циркония ZrO2.

С целью получения упрочненной биокерамики компоненты перемешивали без добавления гомогенизатора в вибрационной мельнице (MLW 4000 KM 1) с агатовыми ступкой и шариком в течение 30 мин. Полученные в результате механоситеза композиционные смеси и порошки фторзамещенного гидроксиапатита, используемые в качестве контрольных образцов, формовали в таблетки массой 0.5-1.0 г одноосным двусторонним прессованием без введения связующего агента в цилиндрической стальной пресс-форме диаметром 10 мм на гидравлическом ручном прессе без выдержки при комнатной температуре и давлении 20 МПа.

Обжиг образцов производили в муфельной печи Nabertherm L 9/11 в интервале температур 25-1200°С с шагом 200°С, скорость нагрева составляла 10°С/мин с выдержкой 1 час в воздушной атмосфере, остывание вместе с печью. Композиционные материалы, отожженные при различных температурах, аттестовали посредством рентгенофазового анализа (РФА) на дифрактометрах Shimadzu и ДРОН-2.0 (излучение CuKα, интервал углов 10°≤ 2θ ≤ 70°, шаг съемки 0.03°, время на точку 2 секунды, идентификация фаз с помощью картотеки Powder Diffraction File JCPDSD-ICDD PDF2 (set’s 1-47)).

Усадку прессовок при спекании оценивали по изменению геометрических параметров с помощью микрометра МК 0-25 мм. Измерение микротвердости композиционных материалов методом Виккерса проводили на микротвердомере ПМТ-3М с нагрузкой 0.98 Н (100 г) и временем нагружения 10 с. Значения микротвердости (МПа) по методу Виккерса (HV) вычисляли по формуле:

HV=0.189P/d2×106 (1),

где P нормальная нагрузка, приложенная к алмазному наконечнику, Н; d среднее арифметическое значение длин обеих диагоналей отпечатка, мкм.

Предел прочности на сжатие определяли при комнатной температуре на электромеханической универсальной испытательной машине Liangong Group CMT-5L (КНР) с автоматическим управлением и обработкой данных на ПК программой MaterialTest 3.0, класс точности 0.5, максимальная нагрузка 5 кН (~500 кг). Скорость перемещения траверсы нагружающего устройства составляла 1 мм/мин. Предел прочности на сжатие, σсж, МПа, рассчитывали по формуле:

σсж=P/S (2),

где P – разрушающая нагрузка, Н; S – площадь образца, мм2.

Морфологические особенности исследовали методом сканирующей электронной микроскопии (СЭМ) на микроскопе JEOL JSM 6390 LA (Япония), коэффициент увеличения от х5 до х300000, разрешающая способность 3.0 нм при 30 кВ.

Обсуждение результатов

Синтез композиционной керамики на основе фторзамещенного гидроксиапатита, упрочненного ZrO2

Поскольку настоящая работа направлена на получение упрочненной биокерамики, а, согласно литературным данным [7-9], достижение высокопрочного состояния возможно при использовании наноструктурированных материалов, в качестве исходных компонентов использовали фторзамещенный гидроксиапатит Ca10(PO4)6(OH)2-xFx (0.5≤х≤1.9), полученный осаждением из раствора [10]. Выбранный способ синтеза позволяет избежать увеличения размера частиц, снижения площади удельной поверхности и дефектности кристаллической решетки, характерных для твердофазных реакций [9], что в дальнейшем обеспечивает получение керамики с однородной микроструктурой, открытой пористостью, близкой к нулевой, небольшим размером кристаллов и повышенной прочностью.

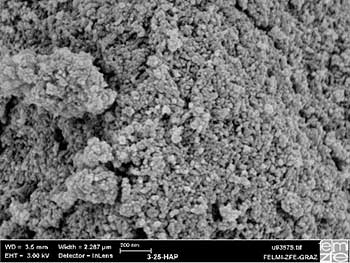

Полученные в результате синтеза фторапатиты Ca10(PO4)6(OH)2-xFx плохо закристаллизованы и состоят из субмикронных (наноразмерных) частиц, объединенных в мягкие агломераты (рис. 2, табл. 1), которые разрушаются обработкой высушенного продукта в шаровых мельницах. В этой связи для повышения дисперсного состояния компонентов армирование фторзамещенного ГАП активно используемым в качестве упрочняющего компонента диоксидом циркония ZrO2 осуществляли механохимической активацией исходных компонентов в вибрационной мельнице, что также способствовало достижению в дальнейшем высокопрочного состояния [11].

|

|

|

|

а |

б |

Рисунок 2. Микрофотографии агрегированных частиц кристаллического фторзамещенного гидроксиапатита: а – Са10(РO4)6(ОН)F; б – Са10(РO4)6(ОН)0.5F1.5.

Таблица 1. Характеристики исходных компонентов.

|

Исследуемый образец |

Характеристика материала |

||||

|

Площадь удельной поверхности, м2/г |

Площадь пор, |

Объем пор, |

Размер частиц, мкм (изм.) |

Среднеповерхностный диаметр, |

|

|

Са10(РO4)6(ОН)F |

97.53 |

5.77 |

0.0027 |

1.88 |

21.68 |

|

Са10(РO4)6(ОН)0.5F1.5 |

131.82 |

9.25 |

0.0047 |

1.89 |

15.77 |

|

ZrO2 |

7.48 |

0.5-0.8 |

|||

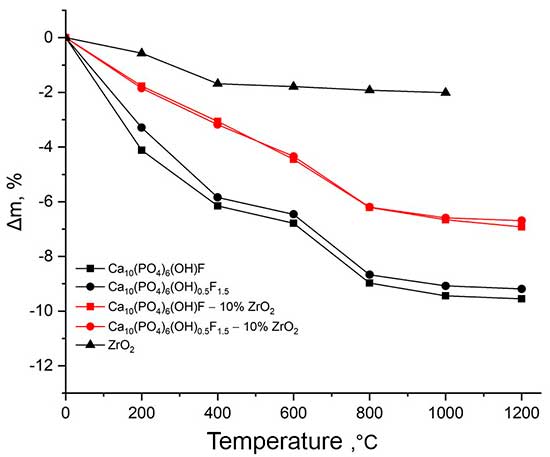

Результаты отжига композиционной керамики на основе фторзамещенного гидроксиапатита, упрочненного ZrO2

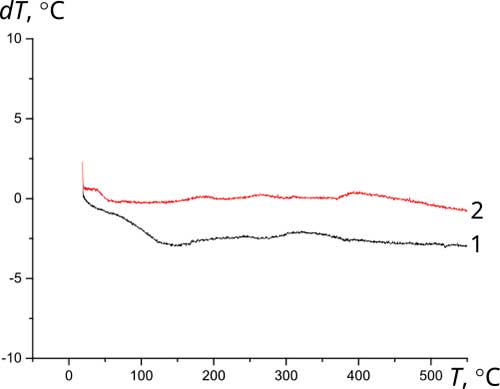

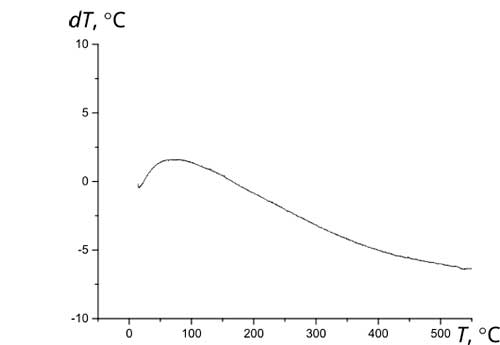

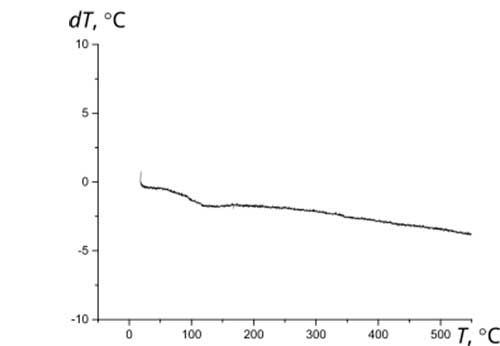

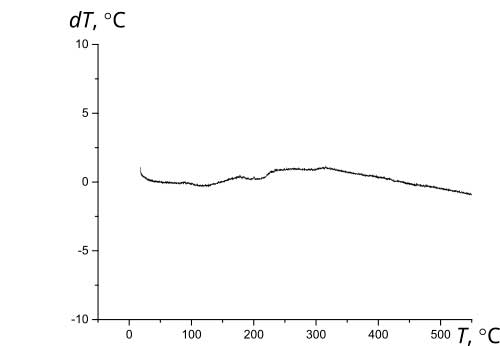

Исходные материалы, используемые в данной работе в качестве компонентов композитов Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2, являются термически стабильными. Согласно данным термогравиметрического анализа их высокотемпературный отжиг не сопровождается выраженными термическими эффектами (рис. 3).

|

|

|

|

а |

б |

|

|

|

|

в |

г |

Рисунок 3. Термограммы исходных веществ: а – фторзамещенный ГАП Са10(РO4)6(ОН)F (1 – первичный нагрев; 2 – повторный нагрев); б – диоксид циркония ZrO2; в – композит (1)фторзамещенный ГАП-диоксид циркония Са10(РO4)6(ОН)F-10%ZrO2; г - композит (1.5)фторзамещенный ГАП-диоксид циркония Са10(РO4)6(ОН)0.5F1.5-10%ZrO2.

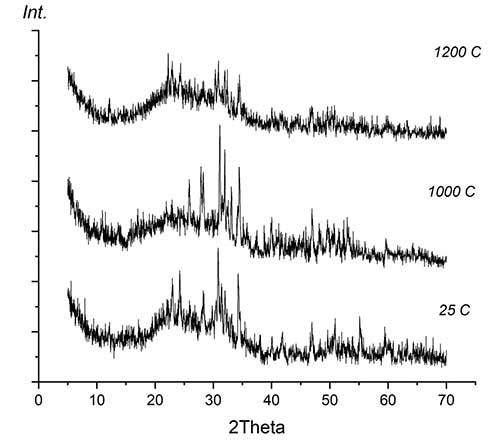

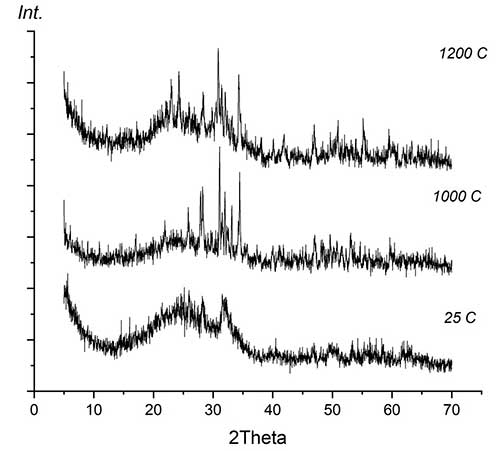

Термическая стабильность при высокотемпературной обработке, наряду с меньшей растворимостью и большей устойчивостью к воздействию агрессивных сред, является существенным преимуществом фторзамещенного ГАП с точки зрения получения биоактивной керамики по сравнению со стехиометрически осажденным ГАП, который начинает разлагаться при температуре выше 800°С [12]. Присутствие фтора в кристаллической решетке препятствуют разложению апатитов на трикальций фосфат Са3(РO4)2 (ТКФ), структурно стабилизируя фторзамещенный ГАП [3, 12]. После отжига при 1000°С ГАП, как правило, содержит 30-50% фазы ТКФ, полностью разлагаясь при 1200°С [2], в то время как фторзамещенный ГАП только при 1200°С частично разлагается на ТКФ с образованием CaF2. Согласно данным РФА (рис. 4) фазовый состав композитов Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2, полученных на основе фторзамещенного ГАП, остается постоянным в интервале температур 25-1000°С. После отжига при 1200°С содержание ТКФ в составе композитов Са10(РO4)6(ОН)F-10%ZrO2 и Са10(РO4)6(ОН)0.5F1.5-10%ZrO2 не превышало 20% и 10% соответственно, кроме того образуется ~10% CaF2.

|

|

|

|

а |

б |

Рисунок 4. Результаты рентгенофазового анализа композиционных материалов на основе фторзамещенного гидроксиапатита при разных температурах:

а – композит Са10(РO4)6(ОН)F–ZrO2; б – композит Са10(РO4)6(ОН)0.5F1.5–ZrO2.

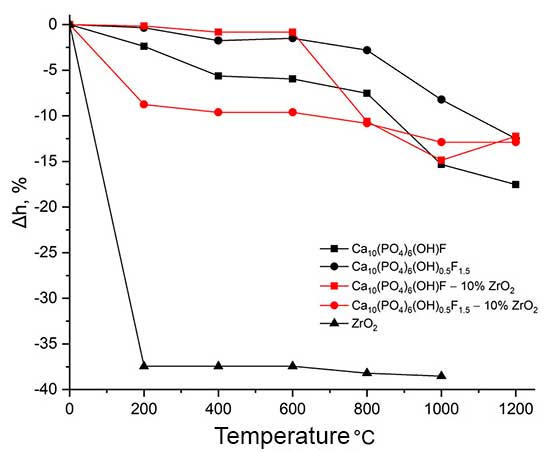

При температурной обработке происходит спекание керамики, меняется плотность материала, что сопровождается изменением линейных параметров и веса образца. Оценка линейных параметров исследуемых образцов позволила установить зависимость линейной усадки спекаемых материалов от их состава и температуры обжига (рис. 5).

|

|

|

|

а |

б |

Рисунок 5. Изменение параметров исходных компонентов и композитов

Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)–ZrO2 в процессе обжига: а – линейная усадка исследуемых образцов; б – убыль массы исследуемых образцов.

Выбранные в работе условия синтеза композиционных материалов, направленные на повышение их активности при спекании, позволили получить порошковые заготовки (прессовки), обладающие максимумом усадки в интервале 800-1200°С и температурой начала усадки ~ 600°С, что на 100-150°С ниже, чем для ГАП, полученного твердофазным синтезом [9]. Влияние добавки ZrO2 на уплотнение композита на основе Са10(РO4)6(ОН)0.5F1.5, судя по характеру кривой (рис. 5 а), сказывается на начальном этапе термообработки, в дальнейшем характер спекания определяется присутствием в составе образца фторзамещенного гидроксиапатита. Для композита на основе Са10(РO4)6(ОН)F изменение линейных параметров в низкотемпературной области согласуется с изменением параметров исходного фторзамещенного гидроксиапатита, влияние диоксида циркония на спекание образца проявляется при температурах выше 600°С.

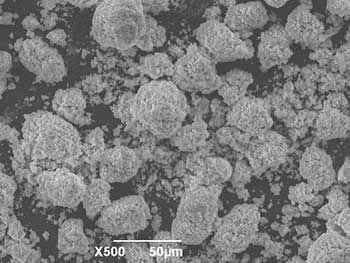

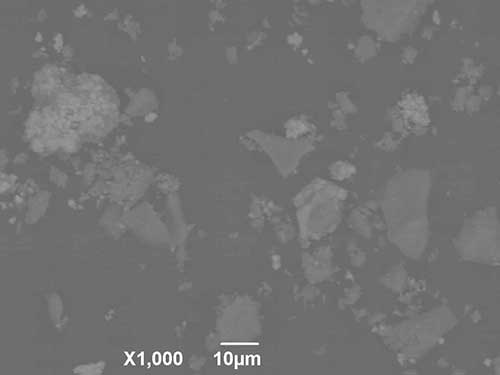

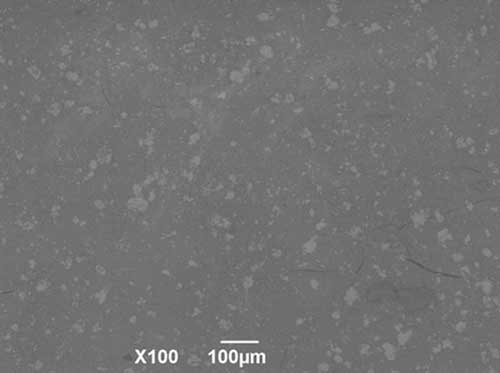

Изменения линейных параметров и убыль массы исследуемых образцов, обусловленные структурным разупорядочением, происходящим в процессе спекания композиционных материалов, протекают равномерно, что позволяет избежать трещинообразования и получить дисперсноупрочненные материалы с плотной структурой и равномерным распределением армирующей фазы по всему объему образца (рис. 6).

В результате высокотемпературного отжига меняются прочностные характеристики образцов (табл. 2). Экспериментально установлено, что армирование фторзамещенного гидроксиапатита Ca10(PO4)6(ОН)(1-0.5)F(1-1.5) диоксидом циркония способствует повышению прочностных характеристик материала в широком интервале температур. Кроме того, согласно данным РФА, после термообработки при 1200°С в исследуемых образцах обнаруживается еще одна упрочняющая фаза – фторид кальция CaF2.

|

|

|

|

а |

б |

Рисунок 6. Морфология поверхности композиционного материала Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2 после термообработки при 1000°С: а - порошок; б - таблетированный образец.

Таблица 2. Микротвердость исходных компонентов и композиционных материалов при различных температурах.

|

Исследуемый образец |

Твердость по Виккерсу (HV), МПа |

||||||

|

25°C |

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ZrO2 |

38 |

40 |

74 |

64 |

67 |

101 |

– |

|

Са10(РO4)6(ОН)F |

63 |

80 |

142 |

116 |

134 |

406 |

244 |

|

Са10(РO4)6(ОН)0.5F1.5 |

61 |

82 |

108 |

156 |

129 |

179 |

398 |

|

Са10(РO4)6(ОН)F–10%ZrO2 |

76 |

108 |

173 |

157 |

199 |

215 |

335 |

|

Са10(РO4)6(ОН)0.5F1.5–10%ZrO2 |

83 |

101 |

154 |

159 |

110 |

262 |

350 |

Результаты испытаний на прочность

Была проведена оценка предела прочности на сжатие в зависимости от качественного и количественного состава полученных в ходе работы керамических образцов (см. таблицу 3). Подвергались сжатию образцы цилиндрической формы (Ø=10 мм; h=10 мм) после высокотемпературной обработки при 1000 и 1200°С.

Таблица 3. Результаты оценки пределов прочности на сжатие исходных компонентов и композиционных материалов.

|

Исследуемый образец |

Предел прочности на сжатие (σсж), МПа |

|

|

1000°C |

1200°C |

|

|

ZrO2 |

506 |

– |

|

Са10(РO4)6(ОН)F |

448 |

570 |

|

Са10(РO4)6(ОН)0.5F1.5 |

498 |

400 |

|

Са10(РO4)6(ОН)F–10%ZrO2 |

474 |

549 |

|

Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-10%ZrO2 |

526 |

551 |

Анализ полученных данных, их сопоставление с результатами измерения микротвердости и данными РФА, позволяет сделать вывод, что наилучшими прочностными характеристиками обладают композиты Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2.

Рекомендованная температура для получения керамики, при которой она сохраняет исходный состав, и обладает заданными функциональными характеристиками, не должна превышать 1000°С.

Выводы

В ходе выполнения работы в широком интервале температур 25-1200°С изучен упрочняющий и стабилизирующий эффект допирующей добавки - диоксида циркония ZrO2 при механохимическом армировании фторзамещенного гидроксиапатита ФАП Ca10(PO4)6(OH)2-xFx, (х=1; 1.5), полученного осаждением из раствора. Определены основные характеристики полученных материалов: фазовый состав, морфология, линейная усадка, микротвердость, предел прочности на сжатие. Экспериментально установлено, что в присутствии диоксида циркония, даже при высокотемпературном отжиге – 1200°С фторзамещенный ГАП разлагается незначительно с образованием ТКФ и фторида кальция CaF2. Несмотря на высокую термическую устойчивость, рекомендованной температурой для получения керамики Ca10(PO4)6(ОН)(1-0.5)F(1-1.5)-ZrO2 является 1000°С, при которой разработанные материалы сохраняют заданный фазовый состав при высоких прочностных характеристиках. Полученные в результате работы композиты обладают плотной равномерной структурой с высокой степенью кристалличности, что делает их перспективным объектом дальнейших исследований с целью разработки материалов для восстановительной медицины.

Благодарности

Работа выполнена в соответствии с государственным заданием и планами НИР ФГБУН «Институт химии твердого тела Уральского отделения РАН» (№ 124020600007-8).

Список литературы

- А.С. Панкратов, И.С. Фадеева, В.В. Минайчев, П.О. Кирсанова, А.С. Сенотов, Ю.Б. Юрасова, Проблемы биоинтеграции микро- и нанокристаллического гидроксиапатита и подходы к их решению, Гены и клетки, 2018, 13(3), 46-51. https://doi.org/10.23868/201811032.

- С.М. Баринов, В.С. Комлев, Биокерамика в медицине, Москва: Наука, 2005, 284 с.

- Bogdanova E.A., Skachkov V.М., Medyankina I.S. et al. Formation of nanodimensional structures in precipitated hydroxyapatite by fluorine substitution, SN Applied Sciences, 2020, 2(9), 1565. https://doi.org/10.1007/s42452-020-03388-5.

- Chen Y., Miao X. Thermal and Chemical Stability of Fluorohydroxyapatite Ceramics with Different Fluorine Contents, Biomaterials, 2005, 26(11), 1205-1210. https://doi.org/10.1016/j.biomaterials.2004.04.027.

- Zang, M., Li L., Sun X. et al. Characterization, mechanical properties, corrosion behavior and bone-like apatite formation ability of fluorine substituted hydroxyapatite coating, Journal of the Mechanical Behavior of Biomedical Materials, 2024, 151,106364. https://doi.org/10.1016/j.jmbbm.2023.106364.

- Е.А. Богданова, И.М. Гиниятуллин, Д.И. Переверзев, В.М. Разгуляева, Влияние армирующих добавок на процессы спекания и упрочнения наноразмерного гидроксиапатита, Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов, 2019, 11, 548-554. https://doi.org/10.26456/pcascnn/2019.11.548.

- Н.В. Петракова, С.М. Баринов, Е.В. Евстратов и др. Уплотнение нанопорошков гидроксиапатита с применением гидростатического прессования, Материаловедение, 2016, 11, 35-41.

- H.B. Бакунова, С.М. Баринов, В.М. Иевлев и др. Влияние термообработки на спекание и прочность керамики из нанопорошков гидроксиапатита, Материаловедение, 2010, 12, 11-15.

- Т.В. Сафронова, М.А. Шехирев, В.И. Путляев, Ю.Д. Третьяков, Керамические материалы на основе гидроксиапатита, полученные из растворов различной концентрации, Неорганические материалы, 2007, 43(8), 1005-1014.

- Пат. 2652193 Российская Федерация, МПК C01B 25/32, Способ получения суспензии апатита, Е. А. Богданова, Н. А. Сабирзянов, В. М. Скачков; заявитель и правообладатель Институт химии твердого тела Уральского отделения РАН; опубл. 25.04.2018, Бюл. № 12. – 5 с.

- В.В. Болдырев, Механохимия и механическая активация твердых веществ, Успехи химии, 2006, 75(3), 203-216.

- Е.А. Богданова, Н.А. Сабирзянов, Исследование термической устойчивости фторзамещенного ГАП, Материаловедение, 2015, 1, 52-56.

Статья рекомендована к публикации членом редколлегии к.х.н. М.А. Манаенковой

Fluorine Notes, 2025, 161, 3-4