Поступило в редакцию: Апрель 2025

УДК 620.22 617.3: 661.635.41 + 549.454.2; 539.4

Fluorine Notes, 2025, 159, 3-4

ВЛИЯНИЕ ФТОРА НА СВОЙСТВА АПАТИТОВ И СИНТЕЗ ФТОРСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

В.М. Скачков1, Е.А. Богданова2, В.Д. Рябокрыс3, О.В. Папоротный3

1Федеральное государственное бюджетное учреждение науки Институт химии твердого тела Уральского отделения Российской академии наук, ИХТТ УрО РАН, 620108, Россия, Екатеринбург, ул. Первомайская, 91.

2Акционерное общество «Гиредмет», АО «Гиредмет», 111524, Россия, Москва, ул. Электродная, 2.

3Федеральное государственное бюджетное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина», ФГАОУ ВО УрФУ, 620002, Россия, Екатеринбург, ул. Мира, 19.

е-mail: skachkov@ihim.uran.ru

Аннотация: В работе осуществлен синтез фторзамещенных апатитов на основе гидроксиапатита и композиционных материалов фторапатит – нестехиометрический оксид титана и фторапатит – диоксид циркония. Изучено поведение компонентов в системах Ca10(PO4)6F2TiOx и Ca10(PO4)6F2ZrO2 в широком интервале температур и концентраций. Показано влияние фазового состава от содержания фтора и количества вводимой добавки на прочностные характеристики материала.

Ключевые слова: гидроксиапатит, фторапатит, диоксид циркония, нестехиометрический оксид титана, композиционные материалы, микротвердость

Введение

Широко используемый, благодаря сходству с минеральной составляющей костной ткани, биоматериал – гидроксиапатит (ГАП) состава Са10(РO4)6(ОН)2, применяется на практике в различных областях медицины [1]. Анионное замещение в структуре гидроксиапатита группы OH− на SiO44−, F−, Cl− или CO32− приводит к изменению параметров кристаллической решетки, что влияет на кристалличность и, следовательно, растворимость апатитов, а это может привести к повышенным способностям к связыванию с костью, антибактериальную активность и остеоинтеграцию [2, 3]. ГАП обладает выраженным остеотропным поведением в биологических средах [4-6], однако, как биокерамический материалы он обладает низкими прочностными характеристиками, что не позволяет использование для костных тканей, испытывающих регулярные значительные механические нагрузки.

Повысить твердость и прочность биоматериалов на основе апатитов можно модифицированием структуры, в том числе и за счет механосинтеза кристаллических апатитов армирующими добавками (CaF2, SiO2, TiO2, ZrO2, Al2O3 и др.) [7-10]. Во время термообработки композиционных материалов происходит взаимодействия между апатитом и армирующей фазой, часто с изменением фазового состава за счет физико-химических процессов происходящих в системах, это изменяет микроструктуру и, соответственно, механические и медико-биологические свойства.

В настоящей работе изучены свойства керамических материалов на основе фторапатита (Ca10(PO4)6F2) (ФАП), с добавлением диоксида циркония и нестехиометрического оксида титана, образующих системы: Ca10(PO4)6F2ZrO2 и Ca10(PO4)6F2TiOx, где х=1.5÷1.9; и свойства апатитов с разной степенью анионного замещения в ГАП OH−-группы на F−:

Са10(РO4)6(ОН)2 + xF− = Са10(РO4)6(ОН)(2-x)Fx + xOH− (х=1, 1.5, 2) [11].

Фторапатит изоморфен гидроксиапатиту, при этом растворимость фторапатита ниже растворимости гидроксиапатита

и стабилизирующее действие фтор оказывает не только в случае полного, но и частичного замещения групп

ОН−. Анализ экспериментальных данных (рис. 1) позволяет сделать вывод о том, что включение

фтора в структуру апатита способствует получению материала с улучшенными прочностными характеристиками,

поскольку увеличивает устойчивость к биодеградации и воздействию кислот. Также выявлены особенности

химического взаимодействия ФАП с армирующими добавками при термической обработке, и влияние добавок

на прочность при отжиге.

Рисунок 1. Растворимость апатитов в зависимости от состава

Экспериментальный раздел

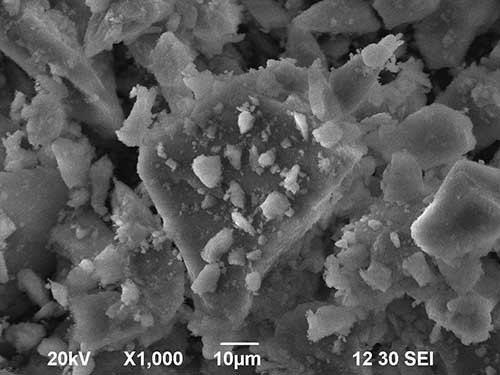

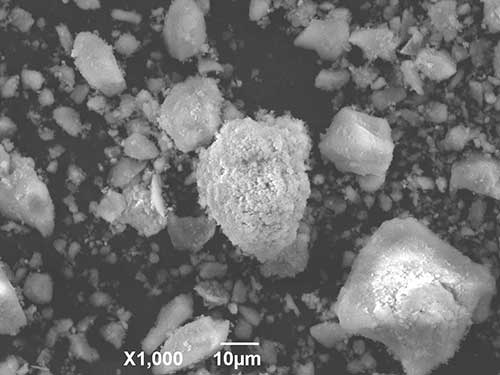

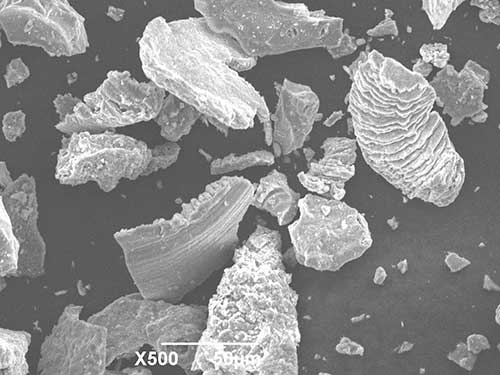

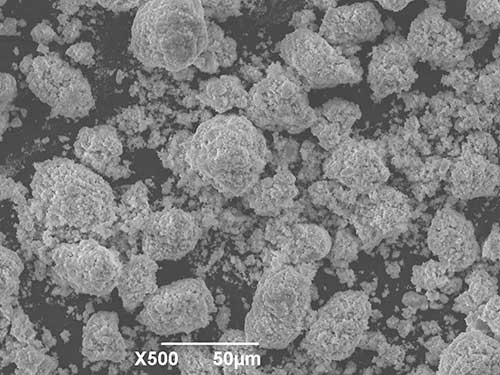

Суспензии ФАП с разной степенью замещения составов: Са10(РO4)6(ОН)(2-x)Fx (х=1, 1.5, 2) получали по методике осаждения из растворов [11] с последующей фильтрацией и сушкой на воздухе, порошки (рис.2 а) аттестовали рентгенофазовым анализом (РФА), который выполняли на дифрактометрах Shimadzu и ДРОН-2.0, излучение CuK, интервал углов 10°≤2θ≤70°, шаг съемки 0.03°, время на точку 2 секунды, идентификацию фаз осуществили с помощью картотеки Powder Diffraction File JCPDSD-ICDD PDF2 (set’s 1-47). Нестехиометрический оксида титана (рис. 2 в) TiOx (х=1.5÷1.9) получали путем обжига титановой стружки в печи при температуре 600°С в течение двух часов. Диоксид циркония (рис. 2г) ZrO2 (ч, ТУ 6-09-2486-77). Компоненты перемешивали без добавления гомогенизатора в вибрационной мельнице (MLW 4000 KM 1) с агатовыми ступкой и шариком в течение 30 мин.

Механохимическая активация позволяет повысить дисперсное состояние компонентов для достижения в дальнейшем высокопрочного состояния, дополнительно в процессе измельчения происходит разрыв связей, что приводит к образованию новых химических соединений в результате механохимических реакций [12]. Полученные в результате механоситеза композиционные смеси и порошки с разной степенью замещения фтора в ФАП формовали в таблетки массой 0.5-1.0 г, проводили одноосным двусторонним прессованием без введения связующего в цилиндрической стальной пресс-форме диаметром 10 мм на гидравлическом ручном прессе без выдержки при комнатной температуре и давлении 20 МПа. Обжиг образцов производили в муфельной печи Nabertherm L 9/11 в интервале температур 25-1200 °С с шагом 200 °С, скорость нагрева составляла 10 °С/мин с выдержкой 1 час в воздушной атмосфере. В качестве контрольного образца параллельно исследовали ГАП (рис.2 б) состава Ca10(PO4)6(OH)2 [13], но его термообработку проводили только до 1000 °С, так как известно, что ГАП, полученный осаждением из растворов, при 800 С начинает разлагается с образованием Са3(РO4)2 трикальцийфосфата (ТКФ) [14, 15].

Измерение микротвердости композиционных материалов методом Виккерса проводили на микротвердомере ПМТ-3М с нагрузкой 0.98 Н (100 г) и временем нагружения 10 с. Предел прочности на сжатие определяли при комнатной температуре на электромеханической универсальной испытательной машине Liangong Group CMT-5L (КНР) с автоматическим управлением и обработкой данных на ПК программой MaterialTest 3.0, класс точности 0.5, максимальная нагрузка 5 кН (~500 кг). Морфологические особенности исследовали методом сканирующей электронной микроскопии (СЭМ) на микроскопе JEOL JSM 6390 LA (Япония), коэффициент увеличения от х5 до х300000, разрешающая способность 3.0 нм при 30 кВ.

|

а |

б |

|

в |

г |

Рисунок 2. Морфология исходных веществ, а – ФАП - Ca10(PO4)6F2 высушенный при 25°C; б – ГАП - Ca10(PO4)6(OH)2 высушенный при 25°C; в – нестехиометрический оксид титана - TiOx; г – диоксид циркония - ZrO2.

Обсуждение результатов

Результаты отжига фторзамещенной керамики

Введение фторид-ионов в апатиты оказывает влияние на поведение керамики в процессе обжига. Присутствие фтора в кристаллической решетке, по мере увеличения содержания ФАП препятствуют разложению апатитов на ТКФ, структурно стабилизируя фторзамещенный ГАП, полученный осаждением из раствора, до температур разложения, характерных для апатитов, полученного твердофазным синтезом [14]. При температурной обработке керамики происходит спекание, увеличивается плотность материала, теряется сорбционная и кристаллическая вода, что приводит к изменению линейных параметров и снижение веса (табл. 1).

Таблица 1. Изменение параметров исследуемых образцов стехиометрического ГАП и фторзамещенных ФАП при разных температурах.

|

Исследуемый образец |

Изменение линейных параметров, ±Δh, % |

|||||

|

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ГАП Са10(РO4)6(ОН)2 |

-2.17 |

-1.86 |

-2.11 |

-3.23 |

-7.94 |

– |

|

ФАП Са10(РO4)6(ОН)F |

-2.38 |

-5.63 |

-5.95 |

-7.54 |

-15.32 |

-17.54 |

|

ФАП Са10(РO4)6(ОН)0.5F1.5 |

-0.35 |

-1.75 |

-1.49 |

-2.80 |

-8.22 |

-12.5 |

|

ФАП Са10(РO4)6F2 |

-0.34 |

-1.02 |

-1.7 |

-3.06 |

-11.14 |

-14.2 |

|

Изменение массы, ±Δm, % |

||||||

|

ГАП Са10(РO4)6(ОН)2 |

-4.30 |

-4.78 |

-6.4 |

-8.04 |

-11.8 |

– |

|

ФАП Са10(РO4)6(ОН)F |

-4.12 |

-6.15 |

-6.79 |

-8.97 |

-9.44 |

-9.55 |

|

ФАП Са10(РO4)6(ОН)0.5F1.5 |

-3.29 |

-5.84 |

-6.46 |

-8.67 |

-9.08 |

-9.19 |

|

ФАП Са10(РO4)6F2 |

-3.17 |

-6.10 |

-6.81 |

-9.26 |

-9.82 |

-10.06 |

По мере спекания и уплотнения апатитов, возрастала их твердость. Экспериментально установлено, что полностью замещенный фторапатит имеет наилучшие прочностные характеристики (табл. 2) и обладает равномерной плотной структурой, при этом однозамещенный ФАП (Са10(РO4)6(ОН)F) набирал максимальную твердость после отжига при 1000 °С. После термообработки при 1200 °С во всех модификациях ФАП обнаруживается упрочняющая фаза – фторид кальция, до 10%.

Таблица 2. Микротвердость стехиометрического ГАП и фторзамещенных ФАП при различных температурах.

|

Исследуемый образец |

Твердость по Виккерсу (HV), МПа |

||||||

|

25°C |

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ГАП Са10(РO4)6(ОН)2 |

52 |

71 |

53 |

75 |

87 |

183 |

– |

|

ФАП Са10(РO4)6(ОН)F |

63 |

80 |

142 |

116 |

134 |

406 |

244 |

|

ФАП Са10(РO4)6(ОН)0.5F1.5 |

61 |

82 |

108 |

156 |

129 |

179 |

398 |

|

ФАП Са10(РO4)6F2 |

65 |

77 |

163 |

143 |

144 |

268 |

473 |

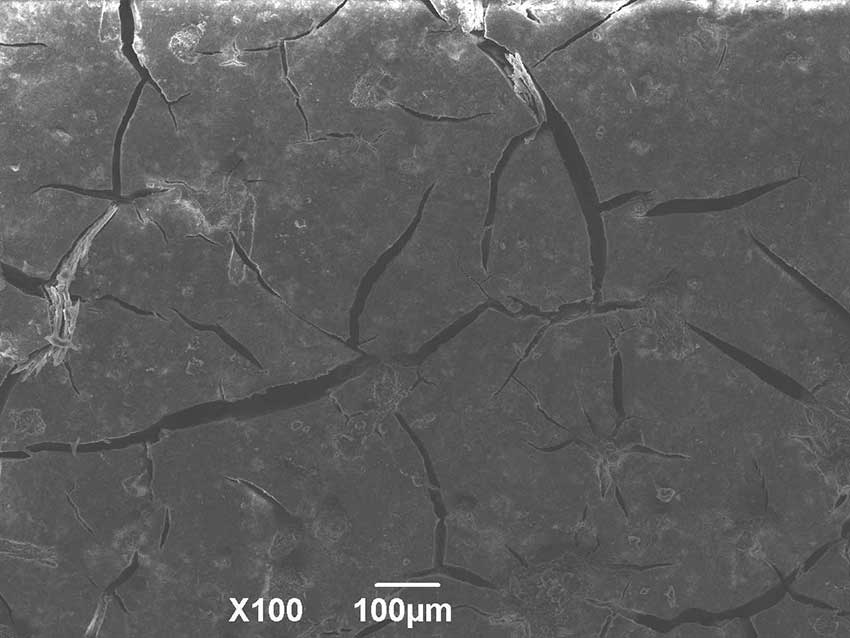

Керамика из ГАП, полученного гидрохимическим путем уже при термообработке при 1000 °С растрескивается (рис. 3), но продолжает набирать твердость.

Рисунок 3. Морфология поверхности ГАП после термообработки при 1000°С.

После отжига при 1000 °С ГАП содержал до 30% фазы ТКФ, при том, что фторзамещенные ФАП только при 1200°С частично разлагались с образованием CaF2 и Са3(РO4)2. Содержание ТКФ, %:

Са10(РO4)6(ОН)F – 20, Са10(РO4)6(ОН)0.5F1.5 – 10, Са10(РO4)6F2 – менее 1.

Результаты отжига композиционной керамики ФАП-TiOx

Получить керамику c высокой твердостью, прочностью и обладающую устойчивость к воздействию высоких температур возможно путем введения в ее состав армирующих добавок, таких как оксиды титана и циркония. ГАП- и ФАП-керамика с включением соединений титана, относятся к биоинертным материалам, не вызывающим побочных реакций [16]. В таблицах 3 и 4 представлены изменения в композиционных материалах ФАП-TiOx, при различном содержании нестехиометрического оксида титана в процессе термообработки.

Таблица 3. Изменение параметров композиционных материалов ФАП-TiOx при разных температурах.

|

Исследуемый образец |

Изменение линейных параметров, ±Δh, % |

|||||

|

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ФАП-10%TiOx, |

-0.33 |

0.50 |

-7.13 |

-6.30 |

-3.81 |

-3.65 |

|

ФАП-15%TiOx, |

0 |

0.96 |

1.28 |

1.44 |

-4.01 |

1.28 |

|

ФАП-20%TiOx, |

-0.47 |

1.09 |

-0.31 |

1.87 |

3.12 |

2.18 |

|

ФАП-30%TiOx, |

0.37 |

1.10 |

1.66 |

1.10 |

-0.55 |

5.89 |

|

Изменение массы, ±Δm, % |

||||||

|

ФАП-10%TiOx, |

-6.10 |

-3.07 |

-1.89 |

-0.95 |

-3.71 |

-4.32 |

|

ФАП-15%TiOx, |

0.68 |

3.16 |

4.06 |

4.32 |

0.40 |

-0.64 |

|

ФАП-20%TiOx, |

-1.35 |

1.00 |

1.85 |

1.56 |

-3.64 |

-5.26 |

|

ФАП-30%TiOx, |

1.06 |

3.03 |

3.61 |

2.01 |

-6.26 |

-10.16 |

Таблица 4. Микротвердости композиционных материалов ФАП-TiOx при различных температурах.

|

Исследуемый образец |

Твердость по Виккерсу (HV), МПа |

||||||

|

25°C |

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ФАП-10%TiOx, |

72 |

150 |

182 |

148 |

153 |

260 |

303 |

|

ФАП-15%TiOx, |

86 |

117 |

200 |

193 |

130 |

293 |

306 |

|

ФАП-20%TiOx, |

60 |

153 |

195 |

156 |

124 |

201 |

282 |

|

ФАП-30%TiOx, |

100 |

151 |

150 |

147 |

100 |

120 |

270 |

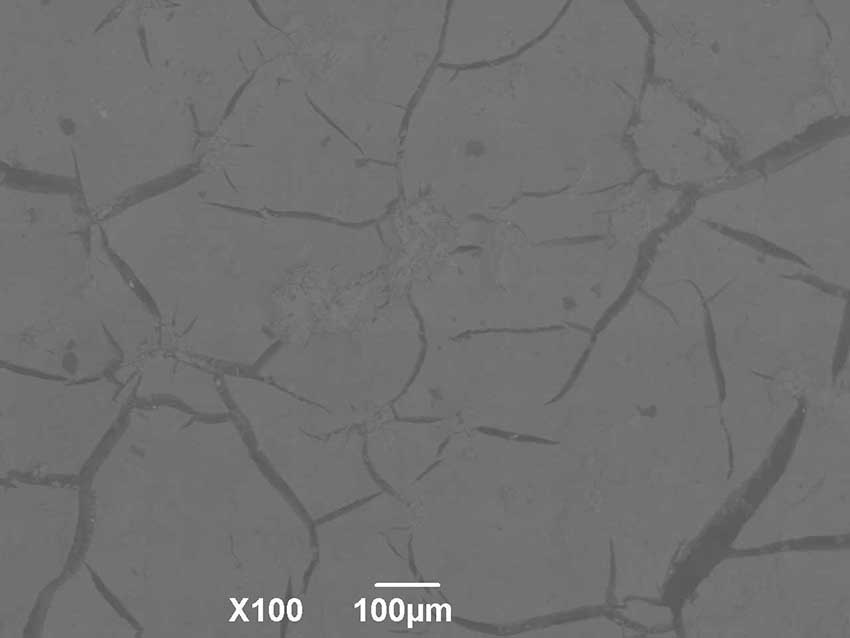

Композиционная керамика из ФАП с армирующими добавками нестехиометрического оксида титана при термообработке растрескивается (рис.4), при этом продолжая набирать твердость. Лучшие значения по твердости достигались при введении 10 и 15% нестехиометрического оксида титана. Фазовый состав по мере увеличения температур отжига менялся за счет постепенного перехода нестехиометрического оксида титана к диоксиду, и после отжига при 1200 °С более 95% титан был представлен в виде диоксида титана, также образуется до 10% фторида кальция, выделившегося из ФАП.

Рисунок 4. Морфология поверхности ФАП-15% TiOx после отжига при 1000°С.

Результаты отжига композиционной керамики ФАП-ZrO2

В таблицах 5 и 6 представлены изменения в композиционных материалах ФАП‑ZrO2, при различном содержании диоксида циркония и термообработке.

Таблица 5. Изменение параметров композиционных материалов ФАП-ZrO2 при разных температурах.

|

Исследуемый образец |

Изменение линейных параметров, ±Δh, % |

|||||

|

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ФАП-5%ZrO2 |

-0.14 |

-0.14 |

-0.29 |

-1.88 |

-16.91 |

-16.91 |

|

ФАП-10%ZrO2 |

-0.80 |

-1.92 |

-2.24 |

-2.72 |

-10.72 |

-12.00 |

|

ФАП-15%ZrO2 |

0 |

-2.50 |

-2.50 |

-3.33 |

-8.33 |

-14.17 |

|

ФАП-20%ZrO2 |

-0.97 |

-2.74 |

-2.90 |

-2.90 |

-9.84 |

-11.29 |

|

Изменение массы, ±Δm, % |

||||||

|

ФАП-5%ZrO2 |

-1.97 |

-4.85 |

-5.85 |

-8.00 |

-8.06 |

-8.32 |

|

ФАП-10%ZrO2 |

-1.7 |

-4.47 |

-5.68 |

-7.28 |

-7.68 |

-7.97 |

|

ФАП-15%ZrO2 |

-1.72 |

-4.35 |

-5.44 |

-6.97 |

-7.30 |

-7.70 |

|

ФАП-20%ZrO2 |

-1.57 |

-4.05 |

-5.27 |

-6.79 |

-7.13 |

-7.56 |

Таблица 6. Микротвердости композиционных материалах ФАП-ZrO2 при различных температурах.

|

Исследуемый образец |

Твердость по Виккерсу (HV), МПа |

||||||

|

25°C |

200°C |

400°C |

600°C |

800°C |

1000°C |

1200°C |

|

|

ФАП-5%ZrO2 |

90 |

89 |

253 |

198 |

157 |

473 |

517 |

|

ФАП-10%ZrO2 |

76 |

112 |

215 |

214 |

170 |

395 |

312 |

|

ФАП-15%ZrO2 |

88 |

111 |

178 |

178 |

199 |

281 |

396 |

|

ФАП-20%ZrO2 |

94 |

134 |

167 |

215 |

148 |

375 |

314 |

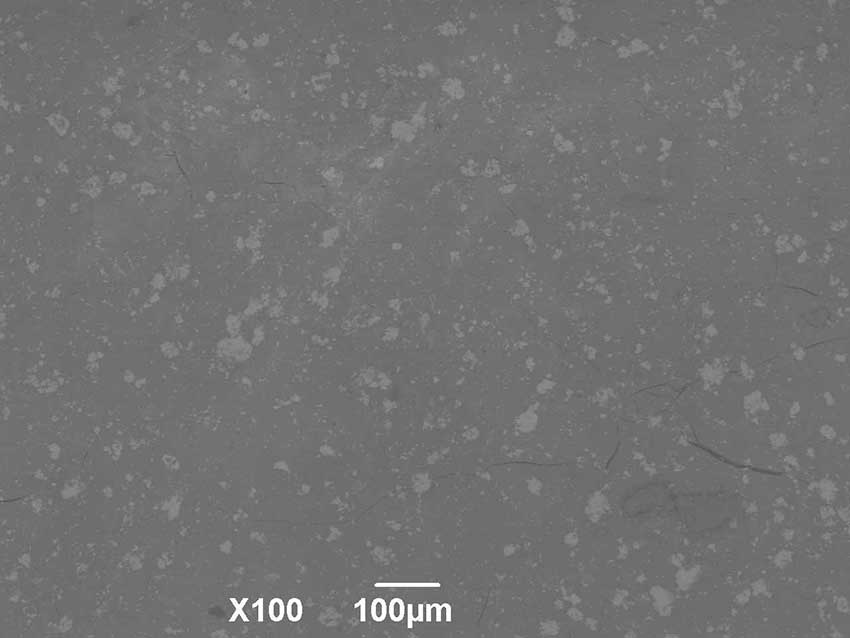

Керамика из ФАП с диоксидом циркония при высокотемпературной обработке остается плотной, без трещин (рис. 5), с высокой твердостью. На микрофотографии хорошо видны вкрапления диоксида циркония (светлые участки).

Рисунок 5. Морфология поверхности композиционного материала ФАП-10% ZrO2 после термообработки при 1000°С.

Фазовый состав композиционных материалов после отжига при 1200°С изменяется, образуется CaF2 в количестве ~10%, также при высоких температурах возрастает кристалличность материала. Диоксид циркония выполняет роль стабилизатора биокерамик, предотвращающий образование ТКФ.

Результаты испытаний на прочность

Была проведена оценка предела прочности на сжатие в зависимости от качественного и количественного состава полученных в ходе работы керамических образцов (см. таблицу 7). Подвергались сжатию образцы цилиндрической формы (Ø=10мм; h=10мм) после высокотемпературной обработки при 1000 и 1200°С.

Таблица 7. Результаты оценки пределов прочности на сжатие ГАП, ФАП, композиционных материалов и упрочняющих фаз.

|

Исследуемый образец |

Предел прочности на сжатие (сж), МПа |

|

|

1000°C |

1200°C |

|

|

ГАП Са10(РO4)6(ОН)2 |

511 |

– |

|

ФАП Са10(РO4)6(ОН)F |

448 |

570 |

|

ФАП Са10(РO4)6(ОН)0.5F1.5 |

498 |

400 |

|

ФАП Са10(РO4)6F2 |

518 |

549 |

|

ФАП-10%TiOx, |

– |

221 |

|

ФАП-15%TiOx, |

– |

139 |

|

ФАП-20%TiOx, |

– |

214 |

|

ФАП-30%TiOx, |

– |

202 |

|

ФАП-5%ZrO2 |

– |

559 |

|

ФАП-10%ZrO2 |

– |

549 |

|

ФАП-15%ZrO2 |

– |

550 |

|

ФАП-20%ZrO2 |

– |

442 |

|

CaF2 |

401 |

– |

|

ZrO2 |

506 |

– |

Выводы

В результате работы изучен упрочняющий и стабилизирующий эффект воздействия фтора на биокерамику на основе наноструктурированного осажденного фторзамещенного ГАП, а также экспериментально определен упрочняющий и стабилизирующий эффект посредством механохимического армирования ФАП оксидами титана и циркония, даже при высокотемпературном отжиге – 1200 °С ФАП разлагается незначительно с образованием менее 10% фторида кальция, который в свою очередь тоже является упрочняющей фазой. Определены основные характеристики полученных материалов: фазовый состав, морфология, линейная усадка, микротвердость, предел прочности на сжатие. Экспериментально установлено, что наиболее перспективным для разработки биокомпозитов являются материалы, содержащие диоксид циркония 5-10%. Нестехиометрические оксиды титана, вопреки ожиданию, как упрочняющая фаза в композиционном материале привели к его растрескиванию. Композиционный материал из ФАП – диоксид циркония обладает плотной равномерной структурой с высокой степенью кристалличности и прочностью, а это делает его перспективным материалом для продолжения изучения с целью применения в медицине.

Благодарности

Работа выполнена в соответствии с государственным заданием и планами НИР ФГБУН «Институт химии твердого тела Уральского отделения РАН» (№ 124020600007-8).

Список литературы

- Mondal S., Park S., Choi J., Vu T.T.H., Doan V.H.M., Vo T.T., Lee B., Oh J., Hydroxyapatite: A journey from biomaterials to advanced functional materials, Advances in Colloid and Interface Science, 2023, 321, 103013. https://doi.org/10.1016/j.cis.2023.103013.

- Chkirate K., Azgaou K., Elmsellem H., El Ibrahimi B., Sebbar N.K., Anouar E.H., Hajjaji S.E., Essassi E.M., Corrosion inhibition potential of 2-[(5-methylpyrazol-3-yl)methyl]benzimidazole against carbon steel corrosion in 1M HCl solution: Combining experimental and theoretical studies, Journal of Molecular Liquids, 2021, 321, 114750. https://doi:10.1016/j.molliq.2020.114750.

- Safari-Gezaz M., Parhizkar M., Asghari E., Investigation of the structural properties of Si4+-doped HAP coatings on Ti-6Al-4V substrate as a corrosion barrier in biomedical media, Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2024, 699, 134742. https://doi.org/10.1016/j.colsurfa.2024.134742.

- В. М. Безруков, А. С. Григорьян, Гидроксиапатит как субстрат для костной пластики: теоретические и практические аспекты проблемы, Стоматология, 1996, 75 (5), 7‑12.

- Г. В. Акопян, А. Г. Хачатрян, Использование остеопластических материалов стоматологической имплантологии, Ассоциация стоматологов в Армении. Научно-практический журнал, 2012, 7(1), 10-14.

- Строганова Е. Е., Новые технологии создания и применения биокерамики в востановительной медицине, Стекло и керамика, 2008, 1, 36-38.

- Д. И. Переверзев, Е. А. Богданова, К. В. Нефедова, Получение биокомпозитов на основе наноразмерного гидроксиапатита, допированного оксидом циркония и фторидом кальция, Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов, 2020, 12, 697-705. https://doi.org/10.26456/pcascnn/2020.12.697.

- Е. А. Богданова, В. М. Скачков, К. В. Нефедова, Получение биокомозитов на основе наноразмерного гидроксиапатита с соединениями титана, Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов, 2022, 14, 521-530. https://doi.org/10.26456/pcascnn/2022.14.521.

- Е. А. Богданова, И. М. Гиниятуллин, Д. И. Переверзев, В. М. Разгуляева, Влияние армирующих добавок на процессы спекания и упрочнения наноразмерного гидроксиапатита, Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов, 2019, 11, 548-554. https://doi.org/10.26456/pcascnn/2019.11.548.

- Bogdanova Е.А., Skachkova О.V., Skachkov V.М., Sabirzyanov N.А., Production of hydroxyapatite based fluorine-containing composite materials, Fluorine notes, 2017, 5(114), 3-4. https://doi.org/10.17677/fn20714807.2017.05.02.

- Пат. 2652193 Российская Федерация, МПК C01B 25/32, Способ получения суспензии апатита, Е. А. Богданова, Н. А. Сабирзянов, В. М. Скачков; заявитель и правообладатель Институт химии твердого тела Уральского отделения РАН; опубл. 25.04.2018, Бюл. № 12. – 5 с.

- Болдырев В. В., Механохимия и механическая активация твердых веществ, Успехи химии, 2006, 75(3), 203-216.

- Пат. 2406693 Российская Федерация, МПК C01B 25/32, Способ получения суспензии гидроксиапатита, Сабирзянов Н.А., Богданова Е.А., Хонина Т.Г.; заявитель и патентообладатель Федеральное государственное бюджетное учреждение науки Институт химии твердого тела УрО РАН; опубл. 20.12.2010, Бюл. № 35. – 5 с.

- С. М. Баринов, В. С. Комлев, Биокерамика в медицине, Москва: Наука, 2005, 284 с.

- Е. А. Богданова, Н. А. Сабирзянов, Исследование термической устойчивости фторзамещенного ГАП, Материаловедение, 2015, 1, 52-56.

- Placido, F., McLean, A., Ogwu, A. A., & Ademosu, W. (2016). Titanium dioxide coatings for medical devices. In Surgical Tools and Medical Devices, Second Edition (pp. 81-92). Springer International Publishing. https://doi.org/10.1007/978-3-319-33489-9_3

Статья рекомендована к публикации членом редколлегии к.х.н. А.А. Тютюновым

Fluorine Notes, 2025, 159, 3-4