Поступило в редакцию: Апрель 2018

УДК 669.721:542.06

Fluorine Notes, 2018, 118, 5-6

Извлечение циркония из красных шламов глиноземного производства

Л.А. Пасечник, И.С. Медянкина, В.М. Скачков, Н.А. Сабирзянов, И.Н. Пягай, С.П. Яценко

Федеральное государственное бюджетное учреждение науки Институт химии твердого тела УрО РАН,

ул. Первомайская, 91, Екатеринбург, 620990 (Россия)

е-mail: pasechnik@ihim.uran.ru,

vms@weburg.me

Аннотация: В работе описана последовательность получения фторидных солей циркония из отходов глиноземного производства – красных шламов (КШ). Разработаны научные основы карбонизационного выщелачивания циркония с использованием отходящих печных газов. Разработана принципиальная технологическая последовательность операций получения целевых продуктов.

Ключевые слова: Красный шлам, извлечение, экология, цирконий, содощелочная обработка, гексафтороцирконат

Введение

Редкие металлы имеют особую стратегическую ценность для современного промышленного производства. Крупными мировыми производителями циркония являются компании (примерно с объемом производства, т/год): AREVA NP, Франция (2200); АО ТВЭЛ, Россия (900); Westinghouse, США (800); Teledyne Wah Chang, США (1000); NFC, Индия (250) [1]. По данным [2], мировое производство циркониевых концентратов падало в течение нескольких лет (сократилось примерно на 5% по сравнению с 2014 в 2015, а в 2016 году ещё на 3,9% по сравнению с 2015) и лишь в 2017 наметился рост производства, но производство не успевает за потреблением, которое наоборот неуклонно возрастает [3], что показывает необходимость поиска новых источников циркония.

Некоторые редкие металлы накапливаются в качестве побочного продукта добычи более распространенной руды. С этой точки зрения красные шламы (КШ) – отходы переработки бокситов на глинозем – являются источником целого ряда ценных металлов. В последнее время на карбонизационную технологию обработки КШ, как на наиболее перспективную, имеющую цель в первую очередь извлечение скандия, обратили внимание ученые и технологи [4-6], но, несмотря на многочисленные исследования по переработке шламов, не существует ни одного производства редких металлов из этих отходов. Со шламами в отвалы выводится значительное количество скандия, иттрия, лантанидов и др., в том числе и циркония, на который, как и на титан не обращают должного внимания при разработке технологий. Учитывая большие масштабы глиноземного производства, только на каждом алюминиевом заводе Урала (ОАО «УАЗ-СУАЛ» и ОАО «БАЗ-СУАЛ»), в шламохранилища поступает ежегодно более 1000 т оксида циркония. В ИХТТ УрО РАН ведутся разработки по извлечению ценных компонентов из красных шламов, а на опытно-промышленном участке, расположенном на территории глиноземного предприятия ОАО «БАЗ-СУАЛ» отрабатываются условия получения различных видов продукции, и ведется подбор соответствующего оборудования [7-10].

Экспериментальная часть

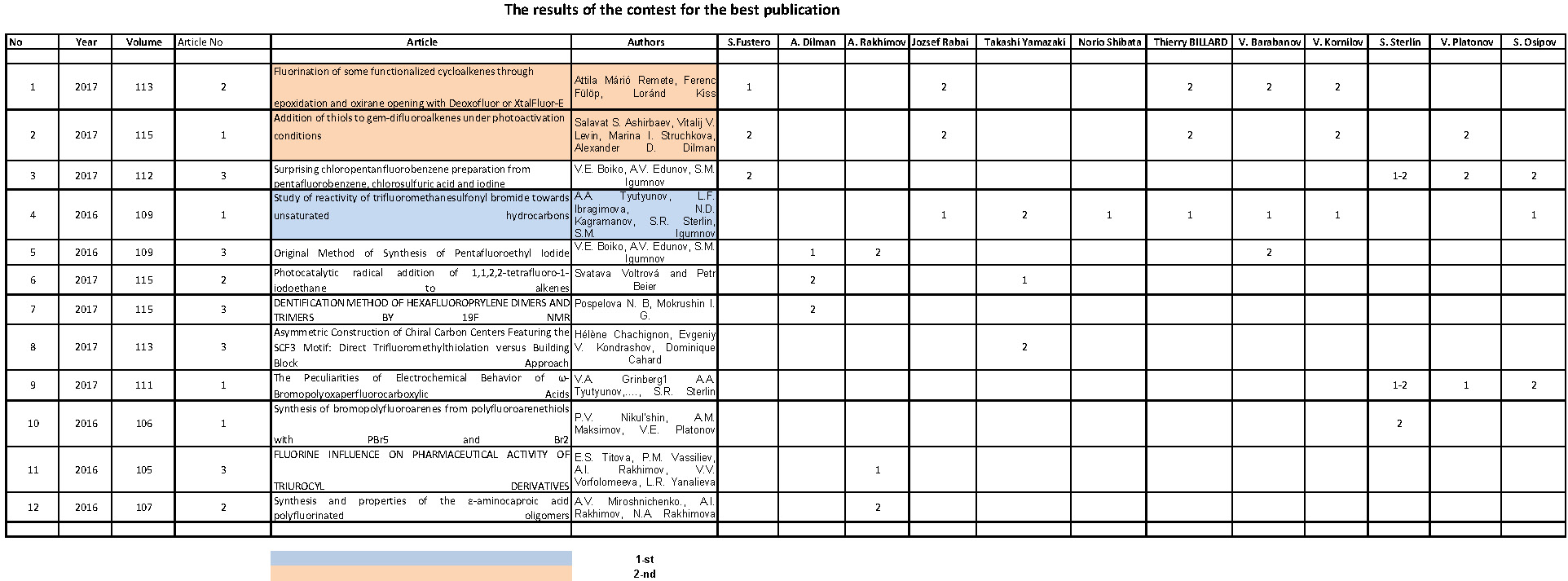

Принципиальная технологическая схема переработки красных шламов глиноземного производства, реализуемая на данном этапе исследований на опытно-промышленном участке ООО «Техногория» (рисунок 1) приведена на рисунке 2.

Рис. 1. Участок опытно-промышленной установки узла обработки отвального красного шлама.

Рис. 2. Принципиальная схема содощелочной технологии переработки красных шламов глиноземного производства.

Ключевым в этой схеме является процесс карбонизации, основанный на способности переходных металлов образовывать карбонатные комплексы. В качестве источника CO2 используются дымовые газы печей спекания (таблица 1).

Дымовые газы после очистки от пыли принудительно прокачивают через пульпу КШ, в пульпе содержится достаточное количество щёлочи, которая взаимодействует с углекислым газом:

2NaOH + H2CO3 = Na2CO3 + 2H2O;

Na2CO3 + H2CO3 = 2NaHCO3.

Процесс ведётся при температуре 505°С в течение нескольких суток (до 3) с многократной (до 5) карбонатно-гидрокарбонатной обработкой углекислым газом новых порций шлама. Концентрация NaHCO3 в конце процесса устанавливается в диапазоне 80-110 г/дм3.

Таблица 1. Характеристики дымовых газов печей спекания

|

№ печи |

Объем отходящих газов, нм3/ч |

Содержание некоторых компонентов на выходе из печи, масс.% |

Темпера- тура дымовых газов, С |

Удалён- ность от участка, м |

||

|

СО2 |

О2 |

Твердые частицы, г/нм3 |

||||

|

1. |

102337 |

18,4 |

1,2 |

0,03 |

65 |

150 |

|

2. |

115489 |

18,5 |

1.1 |

0,06 |

70 |

152 |

|

3. |

99546 |

18,2 |

1,1 |

0,10 |

70 |

155 |

|

4. |

74614 |

18,2 |

1,4 |

0,08 |

75 |

160 |

|

5. |

79553 |

18,0 |

1,7 |

0,09 |

65 |

170 |

Гидроксиды металлов, находящихся в КШ, взаимодействуют с гидрокарбонатом натрия с образованием двойных основных карбонатов типа Na2O(Al,Ga)2O3∙2CO2∙nH2O и растворимых комплексов состава [11]: [UO2(CO3)3]4-; [UO2(CO3)2∙2H2O]2-. Титан(IV) в щелочной среде образует гидратированные титанаты: Na2Ti5O11∙10H2O, Na2Ti3O7∙7H2O и Na2Ti2O5∙nH2O. Переход циркония(IV) в раствор при карбонизации пульпы КШ связан с изоморфным замещением титана(IV) в комплексах типа Na4[(Zr,Ti)(CO3)4]∙nH2O. Состав исходного КШ и получаемого карбонатного раствора, а также продукты гидролиза представлены в таблице 2.

Таблица 2. Составы: красного шлама, раствора после карбонизации и продуктов гидролиза I и II.

|

Элемент |

Zr |

Ti |

Sc |

Fe |

Ca |

Si |

|

КШ, масс.% |

0,064 |

2,7 |

0,012 |

29,1 |

8,7 |

4,6 |

|

Карбонатный раствор, мг/дм3 |

44,5 |

25,0 |

5,4 |

3,4 |

15,0 |

1,0 |

|

Осадок гидролиза I, масс.% |

8,0 |

32,5 |

0,015 |

27,5 |

3,6 |

2,8 |

|

Осадок гидролиза II, масс.% |

20,2 |

1,7 |

1,9 |

1,6 |

1,5 |

3,1 |

В результате карбонизации поглощаются парниковые газы, а рН пульпы КШ снижается с 10-12 до 8-9, что значительно понижает экологическую нагрузку на окружающую среду.

Для раздельного выделения титана(IV) и циркония(IV) проводится двойной гидролиз карбонатных растворов. Во время гидролиза I повышают температуру раствора до 80°С и вводят каустическую соду до рН=10-10.5, в результате разложения карбонатных комплексов выпадает осадок (табл.2) в котором преимущественно сконцентрирован гидроксид титана(IV).

На стадии гидролиза II температуру поднимают до 95-100°С, а рН раствора до 12, разлогая этим оставшиеся карбонатные комплексы, процесс полного разрушения комплексов протекает за 5-6 часов. После фильтрации раствор возвращается на стадию карбонизации, а твёрдый осадок (состав в табл. 2) направляется на выщелачивание серной кислотой. Концентрация циркония(IV) в получаемых сульфатных растворах может достигать 40 г/дм3, усредненный по нескольким опытам состав растворов вскрытия концентрата циркония(IV) и нерастворимого остатка представлен в таблице 3.

Таблица 3. Состав раствора и нерастворимого остатка вскрытия первичного концентрата.

|

Элемент |

Zr |

Ti |

Na |

Sc |

Fe |

Al |

Ca |

Si |

|

Раствор, г/дм3 |

18,5 |

3,5 |

13,8 |

2,0 |

2,2 |

0,5 |

0,4 |

0,05 |

|

Остаток, масс.% |

0,2 |

0,5 |

0,02 |

0,01 |

8,2 |

1,5 |

13,4 |

28,0 |

Для удаления скандия(III) из раствора проводится его высаливание серной кислотой и высаливающим реагентом. Последующая операция, после удаления скандия(III) является осаждение циркония(IV) в виде фторидных солей или фторосульфатов (Zr(SO3F)4) [12]. Экспериментальные исследования позволили установить, что при введении раствора смеси фторида щелочного металла и фтороводородной кислоты в определенном соотношении компонентов цирконий полно извлекается из растворов в осадок (98,0-99,8%). Для количественного осаждения циркония нами были выявлены оптимальные составы смеси фторида щелочного металла и фторводородной кислоты, а также кислотность исходного раствора. Взаимодействие циркония(IV) с реагентами в растворе протекает согласно химической реакции:

Zr(SO4)2 + 2KF + 4HF = K2ZrF6 + 2H2SO4.

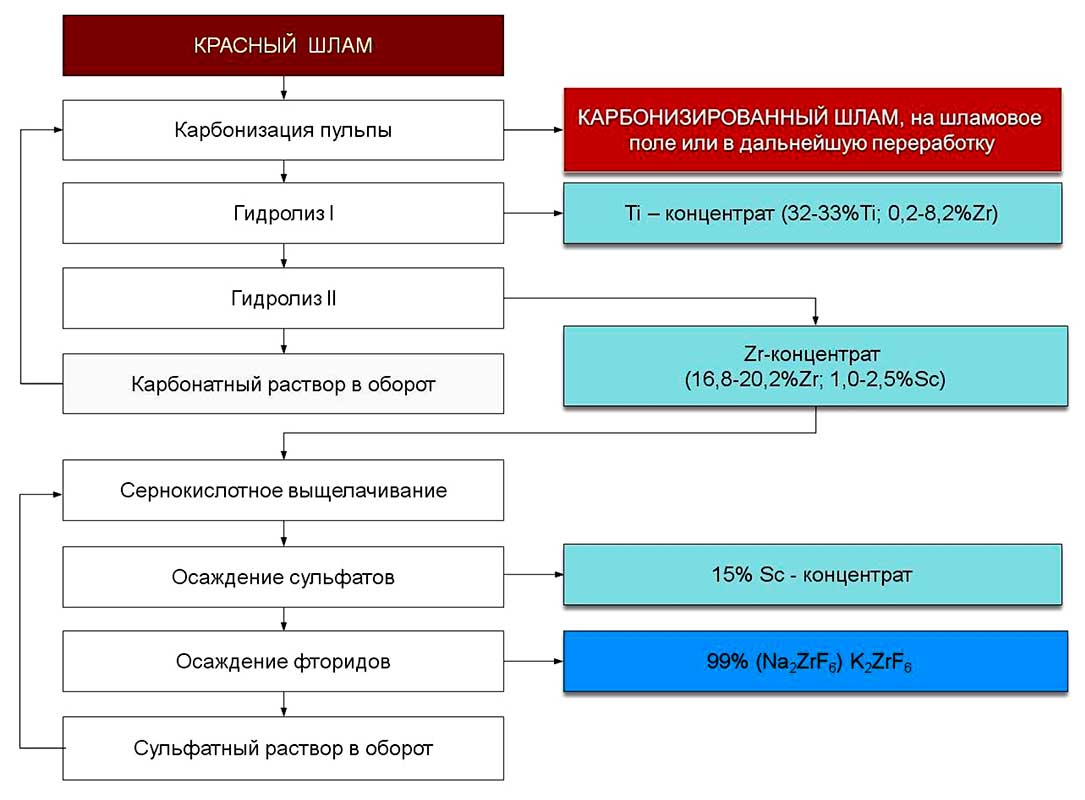

Введение фтороводородной кислоты, как источника F– ионов увеличивает кислотность растворов, а соответственно и концентрацию продукта реакции H2SO4 со смещением равновесия в сторону образования исходных веществ. Опытным путем установлено, что синергетический эффект (практически полное осаждение циркония(IV) при его низком содержании в исходном растворе) достигается за счет оптимального сочетания уровня кислотности исходного раствора и количества вводимой смеси, содержащей фторид-ион. Например, при концентрации серной кислоты в растворе более 400 г/дм3 введение избыточного количества раствора смеси (NaF+HF), содержащей фторид-ион, приводит к появлению в циркониевом продукте в значительных количествах фторида натрия. Состав такого осадка по данным РФА (рисунок 3) следующий: 50% Na2ZrF6·NaF и 50% NaF·HF.

Рис. 3. Рентгенограмма фторидного циркониевого концентрата: 1 –кислый фторид натрия NaHF2; 2 – фторцирконат натрия Na3ZrF7

Варьирование параметров (продолжительность осаждения, температура, элементный и количественные состав смеси фторидов щелочных металлов) в экспериментальных исследованиях позволило подобрать оптимальные условия осаждения циркония(IV) из сульфатных растворов. Состав циркониевого концентрата, полученный в результате нескольких опытов по осаждению циркония(IV), представлен в таблице 4.

Таблица 4. Состав циркониевого концентрата, получаемого из сульфатного раствора после удаления скандия, масс.%.

|

Zr |

Al |

Ca |

Sc |

Fe |

Ti |

Th |

U |

|

19,7 |

0,14 |

0,15 |

0,15 |

0,25 |

0,26 |

0,002 |

0,001 |

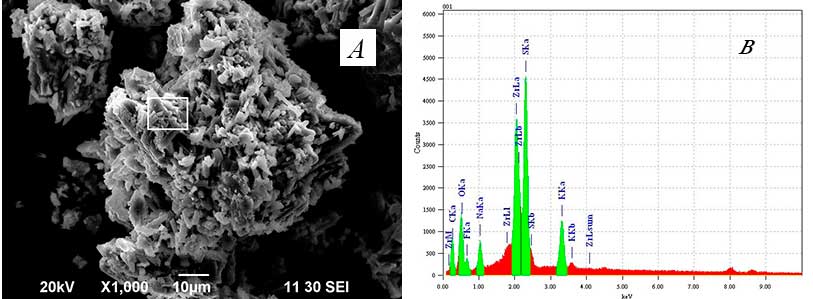

Микрофотография фторидного циркониевого концентрата и энергодисперсионный спектр участка поверхности представлены на рисунках 4 (а) и 4 (б), соответственно.

Рис. 4. Фторидный циркониевый концентрат: а – электронная микрофотография, увеличение х1000; б – энергодисперсионный спектр участка поверхности

Таким образом, определены условия осаждения фторциркониевого концентрата из цирконий-содержащего раствора при содержании серной кислоты 10 – 400 г/дм3. Для количественного осаждения оказалось достаточным в качестве источника фторид-иона использовать смеси фторида калия или натрия и фтороводородной кислоты при мольном соотношении K(Na)F : HF = 0,5 1,5 : 1. Процесс идёт при небольшом нагреве после введения реагентов до температуры 40-60°С, далее смесь выдерживают в течение 22-24 часов при комнатной температуре, чтобы осадок полностью сформировался. Сквозное извлечение циркония из КШ по разработанной технологии может достигать 60%, что при таком объемном производстве, как глиноземное, даст значительное количество ценного металла, при этом улучшается экологическая обстановка вокруг предприятия (поглощение углекислого газа, снижение рН КШ выводимого в шламохранилище) и не образуется новых отходов производства, а также получаются пригодные для дальнейшей переработки полупродукты: титановый и скандиевый концентраты.

Выводы

Исследования легли в основу технических решений для создания ОПУ на территории глиноземного производства ОАО «БАЗ-СУАЛ» с использованием крупногабаритных аппаратов. Разработан и опробован в лабораторных и полупромышленных условиях способ извлечения циркония из КШ содощелочным способом, что может значительно улучшить экологическую обстановку вокруг алюминиевых заводов Урала при масштабном внедрении этой технологии. Отработаны процессы растворения концентратов и осаждения ценных компонентов из кислых водных цирконий-содержащих растворов путем высаливания (Sc) и введения фторид-ионов (Zr). Введением раствора, содержащего KF и HF (или NaHF2), получен гексафтороцирконат калия ‑ К2[ZrF6] с низким содержанием примесей титана и гафния, основными примесями такого продукта являются ионы натрия, калия и сульфат-ион как остатки маточного раствора, которые после тщательной отмывки легко удаляются [13].

Работа выполнена в соответствии с государственным заданием и планами НИР ИХТТ УрО РАН (№ AAAA-A16-116122810213-2).

Список литературы

- Пилипенко Н.Н. Получение циркония ядерной чистоты. / Пилипенко Н.Н. // Вопросы атомной науки и техники. 2008. №2. Серия: Физика радиационных повреждений и радиационное материаловедение (92), с. 66-72.

- U.S. Geological Survey. Mineral Commodity Summaries. (January 2016, 202р. January 2017, 202р. January 2018, 200р.)

- Петров И.М. Перспективы развития мирового рынка РЗМ. / И.М. Петров // Актуальные вопросы получения и применения РЗМ-2015: Сб. материалов международной научно-практической конференции. – М.: ОАО «ИНСТИТУТ ГИНЦВЕТМЕТ». – 2015. – С.13-15.

- Имидеев В.А., Александров П.В., Бобоев И.Р. Интенсификация процесса выщелачивания скандия из красных шламов в карбонатно-бикарбонатные растворы // Цветная металлургия. – 2016. – №5. С.22.

- Медведев А. С., Киров С. С., Хайруллина Р. Т., Сусс А. Г. Карбонизационное выщелачивание скандия из красного шлама с применением предварительной газации пульпы углекислым газом // Цветные металлы. –2016. –№6. С. 67–73.

- O.V. Petrakova, A.V. Panov, S.N. Gorbachev, O.N. Milscin. Improved efficiemcy of red mud processing through scandium oxide recovery // Bauxite Residue Valorisation and Best Practices. Leuven. 5-7/10/2015. Pp.355-362.

- Пасечник Л.А., Пягай И.Н., Скачков В.М., Яценко С.П. Извлечение редких элементов из отвального шлама глиноземного производства с использованием отходящих газов печей спекания Экология и промышленность России. 2013. №6. С.36-38.

- И.Н. Пягай, Л.А. Пасечник, А.С. Яценко, В.М. Скачков, С.П. Яценко // Утилизация шлама глиноземного производства. Журнал прикладной химии. 2012. Т.85. №11. С.1736-1740.

- Пат. 2478725 РФ. C22B59/00, C01F17/00, C22B3/06(2006.01). Способ получения оксида скандия. / Л.А. Пасечник, С.П. Яценко, И.Н. Пягай; Институт химии твердого тела Уральского Отделения Российской Академии наук. № 2011137733/02; заявл. 13.09.2011; опубл. 10.04.2013. Бюл. №10.

- Пасечник Л.А., А.Г. Широкова, С.П. Яценко, И.С. Медянкина Концентрирование и очистка редких металлов при переработке техногенных отходов // Труды Кольского научного центра РАН. Химия и материаловедение. 2015 (31). №5. С. 186-189.

- Жерин И.И., Амелина Г.Н. Основы радиохимии, методы выделения и разделения радиоактивных элементов. Томск: Изд-во Томского политехнического университета, 2009. – 196 с.

- Годнева М.М., Мотов Д.Л. Химия подгруппы титана. Сульфаты, фториды, фторосульфаты из водных сред. М.: Наука, 2006. 302 с.

- Пат. 2623978 РФ. C22B34/14(2006.01), C22B3/44(2006.01). Способ извлечения циркония из кислых водных растворов. / В.М. Скачков, Л.А. Пасечник, И.Н. Пягай, Л.М. Скрябнева, И.С. Медянкина, С.П. Яценко, Н.А. Сабирзянов; Институт химии твердого тела Уральского Отделения Российской Академии наук. № 20161054391; заявл. 17.02.2016; опубл. 29.06.2017. Бюл. №19.

Статья рекомендована к публикации членом редколлегии д.х.н. С.М. Игумновым

Fluorine Notes, 2018, 118, 5-6