Поступило в редакцию: Март 2018

УДК 669.721:669.714:669.74

Fluorine Notes, 2018, 117, 3-4

Применение фторидов щелочных металлов для легирования алюминия

Скачков В.М., Пасечник Л.А., Яценко С.П.

Федеральное государственное бюджетное учреждение науки Институт химии твердого тела УрО РАН, ул. Первомайская, 91, Екатеринбург, 620990 (Россия)

е-mail: vms@weburg.me

Аннотация. В работе изучены высокотемпературные реакции обмена жидкого алюминия с фторидными солевыми системами, содержащими соединения скандия, иттрия, циркония и гафния. Проведено сравнение высокотемпературных реакций в других солевых системах. Указаны преимущества и недостатки применения фторидов щелочных металлов для легирования алюминия.

Ключевые слова: расплав солей, алюминий, скандий, иттрий, цирконий, гафний, высокотемпературные обменные реакции

Введение

В строительстве, машиностроении, авиа- и ракетостроении и во многих других отраслях народного хозяйства главным образом используются алюминиевые сплавы, т.к. чистый алюминий обладает низкими техническими характеристиками, и легирование редкими рассеянными элементами алюминиевых сплавов находит все большее применение, что значительно улучшает их эксплуатационные свойства [1,2]. Малые добавки скандия, иттрия, циркония и гафния ограничивают рост зерен алюминиевых сплавов, стабилизируют кристаллическую структуру при высоких температурах, повышают механические и коррозионные свойства, улучшают свариваемость и пластичность. Наличие всего 0.3 масс.% Sc повышает временное сопротивление разрыву отожженных листов алюминия с 55 до 240 МПа, а в сплаве Al-5%Mg с 260 до 400 МПа. Воздействие скандия проявляется при меньших концентрациях в присутствии циркония. Добавки иттрия до 0.1 масс.% уменьшают скорость окисления, особенно в твердых алюминиевых сплавах. Гафний в алюминиевых сплавах связывает в интерметаллические соединения (ИМС) такие вредные примеси как железо, щелочные металлы и др.. Введением 1 масс.% Hf получают сверхпрочные сплавы, которые обладают повышенной устойчивостью к разрушению от вибрации, такие сплавы имеют размер зерна ~ 40-50 нм [3-10]. Легирование алюминия обычно проводят введением в расплав лигатур, которые могут быть получены разными способами. Хороший обзор методов легирования скандием дан сотрудниками Института высокотемпературной электрохимии УрО РАН в работе [11]. Весьма перспективен алюмотермический метод легирования алюминия и сплавов на его основе, как литейных, так и деформируемых. Возможность использования высокотемпературных обменных реакций в расплаве солей для введения в алюминий тугоплавких, рассеянных и редких металлов не очевидна. Авторами проведено легирование алюминия малыми добавками (до 1 масс.%) скандия, иттрия, циркония и гафния.

Экспериментальная часть

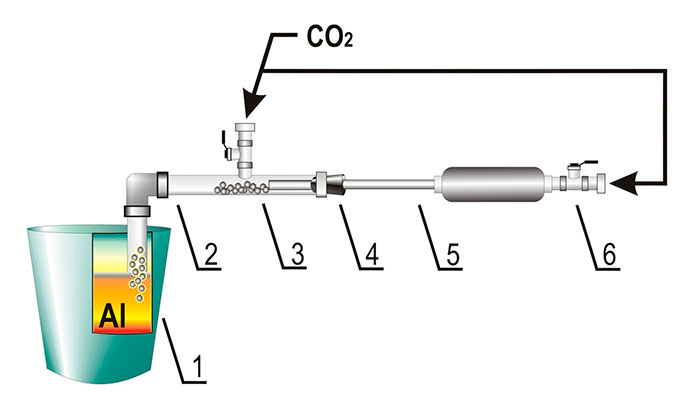

Плавку солей и высокотемпературные обменные реакции производили в муфельной печи Nabertherm L 9/11. Рентгенофазовый анализ (РФА) сплавленных (реакционных) солей выполняли на дифрактометрах Shimadzu, ДРОН-2.0, излучение CuK, интервал углов 10° ≤ 2Θ ≤ 70°, шаг съемки 0.03°, время на точку 2 секунды. Идентификацию фаз осуществили с помощью картотеки Powder Diffraction File JCPDSD-ICDD PDF2 (set’s 1-47). Полученные реакционные соли измельчались в агатовой ступке и хранились в эксикаторе. Высокотемпературные обменные реакции осуществлялись при температуре 750-780 °С в алундовых тиглях, подача солей в расплав алюминия проводилась с помощью лабораторной инжекционной установки (рис. 1), в качестве транспортирующего агента применялся углекислый газ из баллона. Элементный анализ сплавов проводился на масс-спектрометре с инду

Рис. 1. Схема лабораторной установки для инжекции реакционных солей в алюминиевый расплав: 1 – тигель для алюминия; 2 – односопловая фурма; 3 – порошок солей; 4 – пробка; 5 – разгонное сопло; 6 – импульсный вентиль; СО2 – защитный газ; Al – жидкий алюминий

Для синтеза применялись: алюминий гранулированный (ЧДА) ТУ 6-09-02-529-92; NaF (ЧДА) ГОСТ 4463-76; KF (Ч) ГОСТ 20 848-75; Sc2O3 (Ч) ТУ 48-4-417-87; Y2O3 (Ч) ТУ 48-4-191-72; ZrO2 (Ч) ТУ 6-09-2486-77; HfO2 (Ч) ТУ 48-4-201-72.

Результаты и обсуждение

Применение алюминотермических методов для получения лигатур и сплавов путем продувки (инжекции) через алюминиевый расплав газо-порошковой взвесью, состоящей из инертного газа (аргона – Ar или углекислого газа – CO2) и измельченной солевой смеси фторида натрия и хлорида калия с добавками фторида алюминия, содержащей оксиды или фториды вводимых в сплав металлов при температуре 700-900 °С авторами подробно исследовано и описано в [12], получен патент [13], методом инжекции получены алюминий-скандиевые сплавы в промышленных печах ОАО «КУМЗ», что описано в [14].

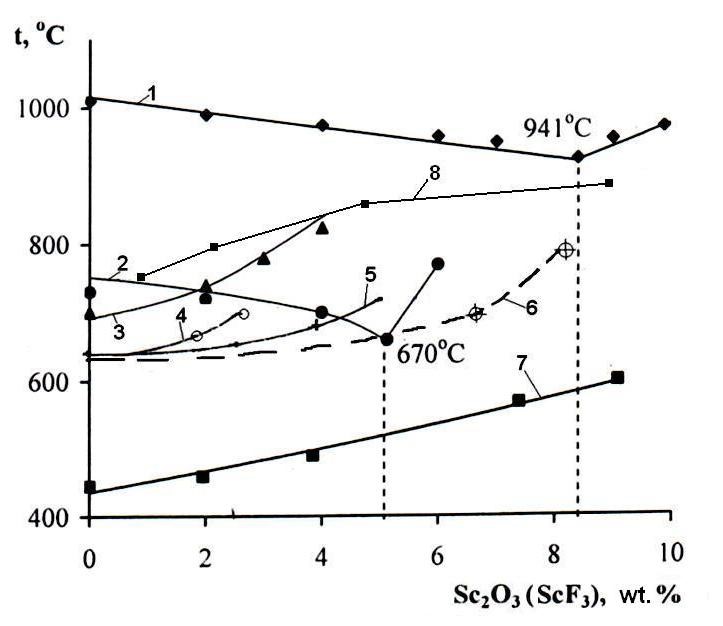

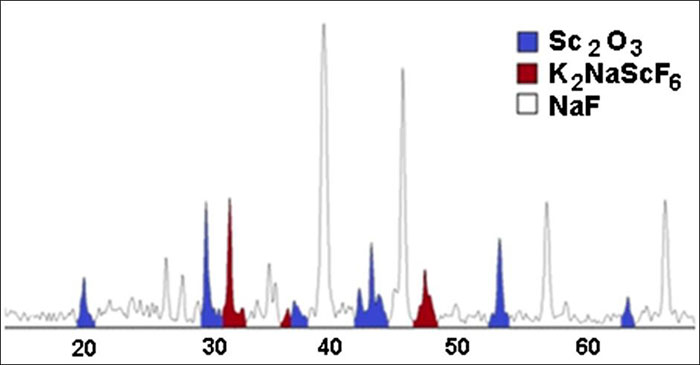

Смеси солей щелочных металлов при плавлении растворяют оксиды и фториды других металлов, образуя сложные соединения, которые относительно легко взаимодействуют с расплавленным алюминием. Это позволяет отказаться от использования дорогостоящих соединений, например таких как фторцирконаты(гафнаты) калия. Перспективно использование для растворения оксидов расплав фторидов натрия и калия, что показано на примере растворимости оксида скандия в различных солевых системах (рис. 2, кривая 8). По данным РФА (рис. 3) определено, что оксид скандия при плавлении с фторидами натрия и калия растворяется, образуя гексафторскандиат натрия два калия (скандиевый криолит-эльпасолит) K2NaScF6. Оксид иттрия ведет себя в подобных солевых смесях аналогично оксиду скандия. Цирконий и гафний растворяются с образованием оксифторидов переменного состава, подобно тому, как они ведут себя при получение оксифторидов из их диоксидов при обработке концентрированными растворами плавиковой кислоты. В результате в осадке получаются Hf(Zr)F4∙nH2O и при сушке на воздухе (температура 200-250 °С) образуются оксифториды. Продукты их термического разложения: Hf4F12O2 и Zr4F10O3.

Изучено большое число солевых систем (рис. 2) на основе фторидно-хлоридных солей металлов щелочных (Li, Na, K) и щелочноземельного (Сa) с введением фторидов или оксидов скандия, иттрия, циркония и гафния для поиска оптимальных условий вытеснения их более активным алюминием. Температуры плавления эвтектик в зависимости от состава составов солевых смесей меняются от 454 °С (для LiF-NaF-KF) до криолита (Na3AlF6) – 965 °C [15]. Использование кальциевых солей позволяет существенно снизить содержание натрия в конечном сплаве, примесь которого может существенно увеличивать объем брака при получении проката. Авторами установлены значения растворимости фторида и оксида скандия в зависимости от температуры, применение оксида скандия несколько снижает его прямой выход в сплав по сравнению с фторидом скандия. Например, при 800 °С в кальциевой солевой смеси значение растворимости составляет 0.6 масс.% для Sc2O3 и 3.4 масс.% для ScF3.

Рис. 2. Участки кривых ликвидуса солевых систем с оксидом и фторидом скандия: 1 - Na3AlF6 – Sc2O3; 2 - (0.53NaF + 0.47AlF3) – Sc2O3; 3 - (0.09Na5Al3F14 + 0.91KCl) – Sc2O3; 4 - (0.86CaCl2 + 0.14CaF2) – Sc2O3; 5 - (0.86CaCl2 + 0.14CaF2) – ScF3; 6 - (0.82Li3AlF6 + 0.18K3AlF6) – ScF3; 7 - (0.59KF + 0.29LiF + 0.12NaF) – ScF3; 8 – (0.4NaF + 0.6KF) – Sc2O3

Рис. 3. Рентгенограмма солевой системы с оксидом скандия: (0.4NaF + 0.6KF) – Sc2O3

Применение фторидов натрия и калия вместо хлоридов кроме повышения реакционной способности при проведении высокотемпературных обменных реакций так же снижает потери металлов при испарении, т.к. фториды менее летучи, чем хлориды, хотя при этом фториды имеют более высокие температуры плавления (табл. 1) [16,17].

Таблица 1. Температуры плавления и кипения хлоридов и фторидов металлов

|

Вещество |

t плавления, °C |

t кипения, °C |

|

LiCl LiF |

614 870 |

1380 1681 |

|

NaCl NaF |

801 992 |

1465 1705 |

|

KCl KF |

776 857 |

1406 1500 |

|

CaCl2 CaF2 |

772 1418 |

1600 2500 |

|

AlCl3 AlF3 |

(192,6) под давлением (1290) под давлением |

возгоняется 181,2 возгоняется 1272 |

|

ScCl3 ScF3 |

956 1552 |

975 1607 |

|

YCl3 YF3 |

703 1155 |

1510 - |

|

ZrCl4 ZrF4 |

(437) под давлением (910) под давлением |

возгоняется 333 возгоняется 903 |

|

HfCl4 HfF4 |

(432) под давлением - |

возгоняется 315 возгоняется 974 |

Эвтектика 0.4NaF + 0.6KF плавится при температуре 721 С [18], что позволяет проводить обменные реакции при температурах ниже 800 °С. Термодинамические расчёты для реакции вытеснения, например для скандия алюминием в сплав при температуре 800 °С дают величину выхода около 80%. Определено экспериментальным путем, что повышение температуры взаимодействия снижает извлечение скандия из солевого расплава, а ведение процесса при температуре 700-750 °С, позволяет иметь прямой выход скандия в сплав 95% и более.

Повысить экономическую эффективность получения сплавов с уникальными свойствами (механическими, термическими, коррозионными, радиационными и др.) позволяет использование инжекции подготовленного реакционного порошка в жидкий алюминий. Активное перемешивание сплава во время инжекции способствует равномерному распределению вводимых компонентов, ускорению непосредственно самой высокотемпературной реакции, а это значительно сокращает время легирования в целом. Также происходит очистка алюминия от ряда примесей. Химический состав примесей сплава при легировании алюминия марки А85 определен равным (исходный Al – числитель, после плавки – знаменатель, масс.%): Cu - 0.01/0.0019; Mg - 0.01/0.0007; Zn - 0.01/0.001; Mn - 0.01/0.003; Si - 0.05/0.038; Na - 0.0014/0.0012; водорода < 0.29 м3/100 г.

После окончания инжекции углекислым газом и пятиминутной выдержки сливали шлак (температура 730-750 °С), далее проводили слив полученного сплава в чугунную изложницу, покрытую гексагональным нитридом бора. Отбиралась усредненная проба сплава и анализировалась, результаты представлены в таблице 2.

Таблица 2. Взаимодействие жидкого алюминия с оксидами/фторидами/оксифторидами скандия, иттрия, циркония и гафния растворенными во фторидном расплаве (0.4NaF + 0.6KF)

|

No п/п |

Оксид, фторид |

В сплаве, % |

Прямой выход, % |

||||||

|

Sc |

Y |

Zr |

Hf |

Sc |

Y |

Zr |

Hf |

||

|

1 |

Sc2O3 |

0.91 |

- |

- |

- |

93 |

- |

- |

- |

|

2 |

ScF3 |

0.98 |

- |

- |

- |

96 |

- |

- |

- |

|

3 |

Y2O3 |

- |

0.95 |

- |

- |

- |

61 |

- |

- |

|

4 |

YF3 |

- |

1.15 |

- |

- |

- |

69 |

- |

- |

|

5 |

ZrO2 |

- |

- |

1,00 |

- |

- |

- |

92 |

- |

|

6 |

Zr4F10O3 |

- |

- |

1,05 |

- |

- |

- |

94 |

- |

|

7 |

HfO2 |

- |

- |

- |

0,9 |

- |

- |

- |

82 |

|

8 |

Hf4F12O2 |

- |

- |

- |

1,1 |

- |

- |

- |

88 |

Примечание: Представленные результаты являются средними из трех идентичных плавок.

Соотношение масс фторидного расплава к алюминиевому в проводимых плавках определялось растворимостью выбранных оксидов металлов. Для соотношений соль/металл менее 0.5 для Zr, 0.8 для Sc и 1.0 для Y и Hf процесс восстановления редких металлов затормаживается, поэтому компоненты в меньшей степени переходят в сплав, а соотношение соль/металл более 1.2 снижает производительность и приводит к большему объему оборотных солей. Замена оксидов на фториды и оксифториды вводимых металлов повышает прямой выход от 2 до 7%.

Инжекционный метод получения сплавов позволяет совмещать во вдуваемом порошке необходимое количество разных ингредиентов в виде фторидных или оксидных соединений. Металлы, которые являются более положительными по электрохимической шкале, чем алюминий можно восстанавливать совместно, например скандий и цирконий, скандий и гафний, иттрий и цирконий, иттрий и гафний и т.д., это еще упрощает технологию производства сплавов. Необходимо отметить, что реакционный порошок нужно получать предварительным сплавлением фторидов с соответствующими оксидами или фторидами и последующим измельчением. Измельченный порошок сильно гигроскопичен и должен использоваться сразу или храниться в защищенном от влаги месте.

Работа выполнена в соответствии с государственным заданием и планами НИР ИХТТ УрО РАН (№ AAAA-A16-116122810213-2).

Список литературы

- Фридляндер И.Н. Современные алюминиевые, магниевые сплавы и композиционные материалы на их основе // М.: ВИАМ. 2002. C.19.

- Каблов Е.Н. Без новых материалов – нет будущего // Металлург. 2013. № 12. С. 4–8.

- Захаров В.В. Влияние скандия на структуру и свойства алюминиевых сплавов // Металловедение и термическая обработка металлов. 2003. №7. С.7-15.

- Захаров В.В. О совместном легировании алюминиевых сплавов скандием и цирконием // Металловедение и термическая обработка металлов. 2014. № 6. С. 3–8.

- Попова Э.А., Шубин А.Б., Котенков П.В., Бродова Л.Е. и др. Лигатура Al-Sc-Zr и оценка ее модифицирующей способности // Расплавы. 2011. №1. С.12-15.

- Белов Н.А., Алабин А.Н. Перспективные алюминиевые сплавы с добавками циркония и скандия // Цветные металлы. 2007. №2. С.99-106.

- Fanhao Zeng, Changging Xia, Yi Gu. The 430 C isothermal section of the Al-4Mg-Sc-Zr quaternary system in the Al-rich range // J. Alloys and Compounds, 2004, v.363, p.175-181.

- Иброхимов Н.Ф., Ганиева Н.И., Бердиев А.Э. Влияние иттрия на кинетику окисления твёрдого сплава АМг2 // Доклады Академии наук Республики Таджикистан, Физическая химия. 2013. Т.56. №7. С.559-563.

- Скоробагатько Ю.П. Модифицирование заэвтектических алюминиевых сплавов с применением активных добавок // Металл и литье Украины. 2009. № 9. С.19-28.

- Kubaschewski O., Von Galdbeck. Phase diagram Hf-Al. In book: Hafnium: Physico-chemical Properties of its compounds and alloys. Atomic Energy Review, Special issue № 8, IAEA, Vienna. 1981, p.58-60.

- Суздальцев А.В., Николаев А.Ю., Зайков Ю.П. Обзор современных способов Обзор современных способов получения лигатур Al – Sc // Цветные металлы. 2018. № 1. С.69-73.

- Скачков В.М., Яценко С.П. Получение Sc-, Zr-, Hf-, Y-лигатур на основе алюминия методом высокотемпературных обменных реакций в расплавах солей // Цветные металлы. 2014. № 3. С.22-26.

- Пат. 2534182 Российская Федерация, МГК C22С21/00 С22С1/02 Способ легирования алюминия или сплавов на его основе // В.М. Скачков, С.П. Яценко; заявитель и правообладатель Институт химии твердого тела Уральского отделения РАН; опубл. 27.11.2014, Бюл. № 33.

- Скачков В.М., Варченя П.А., Овсянников Б.В., Яценко С.П. Инжекция технологических порошков, содержащих скандий, в алюминиевые сплавы // Цветные металлы. 2013. № 12. С.81-86.

- Овсянников Б.В., Яценко С.П., Варченя П.А. и др. Получение алюминий-скандиевых сплавов методом инжекции технологических порошков в расплав // Технология металлов. 2011. № 5. С. 23–29.

- Рабинович В.А., Хавин З.Я. Краткий химический справочник // изд. 2-е испр. и доп. Л.: Химия. 1978. С.392.

- Интернет ресурс: «База данных физико-химических свойств и синтезов веществ» // Сбор и оформление информации: Р.А. Кипер. ‑ http://chemister.ru/Database/search.php.

- Справочник под ред. В.И. Посыпайко, Е.А. Алексеевой // Диаграммы плавкости солевых систем. Т.II. М.: Металлургия. 1977. С.304.

Статья рекомендована к публикации членом редколлегии д.х.н. C.М. Игумновым

Fluorine Notes, 2018, 117, 3-4