Поступило в редакцию: Август 2017

УДК 620.22 - 617.3: 661.635.41 + 549.454.2; 539.4

Fluorine Notes, 2017, 114, 3-4

ПОЛУЧЕНИЕ ФТОРСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГИДРОКСИАПАТИТА

Богданова Е.А., Скачкова О.В., Скачков В.М., Сабирзянов Н.А.

Федеральное государственное бюджетное учреждение науки Институт химии твердого тела УрО РАН, ул. Первомайская, 91, Екатеринбург, 620990 (Россия)

е-mail: chemi4@rambler.ru

Аннотация. В работе в вибрационной мельнице при одновременном смешивании и измельчении исходных компонентов осуществлен механохимический синтез композиционных материалов на основе гидроксиапатита и фторида кальция (10, 15, 20 масс.% CaF2) с последующим отжигом в интервале температур 200-1000С. Выявлены особенности химического взаимодействия ГАП с армирующей добавкой при термической обработке, ее влияние на размер зерна, изменение свойств и структуры при нагреве и отжиге. Показано влияние фазового состава и количества вводимой добавки на прочностные характеристики исследуемых образцов. Выбрано оптимальное количество армирующей добавки CaF2 (15 масс.%), обеспечивающее получение плотного и прочного композиционного материала.

Ключевые слова: гидроксиапатит, фторапатит, композиционные материалы, микротвердость

Введение

В медицинской практике для замены и восстановления костной ткани широко используются биоматериалы на основе фосфатов кальция, главным образом – Ca10(PO4)6(OH)2 (гидроксиапатит ГАП), практически идентичный по структуре и химическому составу природной костной ткани и обладающий выраженным остеотропным поведением в биологических средах [1-3]. Особенно популярностью пользуются биокерамические материалы на основе фосфатов кальция. Недостатком биокерамики на основе ГАП является низкая механическая прочность, что не предполагает ее использование для ликвидации дефектов костных тканей, испытывающих регулярные значительные механические нагрузки.

Повысить прочность и трещиностойкость биоматериалов на основе ГАП возможно за счет химического модифицирования его структуры, поскольку изменение числа и характера поверхностных функциональных групп, позволяет варьировать характеристики материала в широких пределах, и за счет механосинтеза кристаллического ГАП с армирующей добавкой (CaF2, SiO2, TiO2, ZrO2, Al2O3 и др.). При создании таких композиционных материалов при термообработке происходят процессы взаимодействия между ГАП и армирующей фазой, с возможным изменением фазового состава компонентов, что требует исследований физико-химических процессов, происходящих в соответствующих системах, влияния вида и количества вводимого компонента на микроструктуру, фазовый состав и механические характеристики материалов, медико-биологические свойства.

В настоящей работе изучены структура и свойства керамических материалов на основе гидроксиапатита с добавлением фторида кальция, образующих систему Ca10(PO4)6(OH)2CaF2, выявлены особенности химического взаимодействия ГАП с армирующей добавкой при термической обработке, ее влияние на размер зерна, изменение свойств и структуры при нагреве и отжиге.

Экспериментальная часть

Образец 1 получали следующим способом: 13.5 г (0.013 моль) ГАП состава Ca10(PO4)6(OH)2 [4] и 1.5 г (0.02 моль) CaF2 (х.ч, ТУ 6-09-01-572-79, «Вектон», Россия) перемешивали без добавления гомогенизатора в вибрационной мельнице (MLW 4000 KM 1) с агатовой ступкой и шариком в течение 30 мин. В результате механоситеза получено 15 г композиционного материала Ca10(PO4)6(OH)2CaF2, содержащего 90 масс.% ГАП и 10 масс.% CaF2. Аналогичным способом были получены 15 г образца 2, содержащего 85 масс.% (12.75 г, 0.013 моль) ГАП и 15 масс.% (2.25 г, 0.03 моль) CaF2, и 15 г образца 3, содержащего 80 масс.% (12 г, 0.012 моль) ГАП и 20 масс.% (3 г, 0.04 моль) CaF2. Образец 4 – исходный ГАП состава Ca10(PO4)6(OH)2 [4], исследовали в качестве контрольного образца.

Отжиг исследуемых образцов производили в муфельной печи Nabertherm L 9/11 в интервале температур 2001000°C с шагом 200°C при скорости нагрева 10°C/мин. Рентгенофазовый анализ (РФА) выполняли на дифрактометрах Shimadzu, ДРОН-2.0, излучение CuK, интервал углов 10 2 70, шаг съемки 0.03°, время на точку 2 секунды. Идентификацию фаз осуществили с помощью картотеки Powder Diffraction File JCPDSD-ICDD PDF2 (set’s 1-47). Измерение микротвердости композиционных материалов методом Виккерса проводили на микротвердомере ПМТ-3М с нагрузкой 0.98 Н (100 г) и временем нагружения 10 с. Удельную поверхность определили методом Брунауэра, Эммета, Тейлера (БЭТ) низкотемпературной адсорбцией азота на автоматическом анализаторе площади поверхности и пористости Gemini VII 2390 V1.03 (V1.03 t), Micromeritics. Предварительно на станции дегазации Sample Degas System VacPrep 061, Micromeritics проводили дегазацию образцов при T=200C 1 час. Морфологические особенности исследовали методом сканирующей электронной микроскопии (СЭМ) на микроскопе JEOL JSM 6390 LA (Япония), коэффициент увеличения от х5 до х300000, разрешающая способность 3.0 нм при 30 кВ. Размер частиц определили на универсальном лазерном экспресс анализаторе распределения размеров частиц Horiba LA-950, диапазон измерения: от 0.01 мкм до 3000 мкм, максимальная погрешность 0.6 %.

Результаты и обсуждение

В настоящей работе в мельнице при одновременном смешивании и измельчении исходных компонентов осуществлен механохимический синтез композиционных материалов Ca10(PO4)6(OH)2CaF2 (10, 15, 20 масс.% CaF2) с последующим отжигом в широком интервале температур (200-1000С). Механохимическая активация позволяет повысить высокодисперсное состояние компонентов, что является одним из путей достижения высокопрочного состояния. Кроме того, в процессе активации может происходить разрыв связей, приводящий к образованию новых химических соединений в результате механохимических реакций [5].

В случае системы Ca10(PO4)6(OH)2CaF2 механическая активация и последующая термообработка приводит к образованию новой фазы фторапатита (ФАП) состава Ca10(PO4)6F2 при температуре выше 200C, что подтверждено данными РФА (табл.1).

Введение фторида кальция оказывает влияние на поведение образцов в процессе обжига. Известно, что ГАП, полученный осаждением из растворов, частично разлагается с образованием Са3(РO4)2 трикальцийфосфата (ФК) уже при 800С [6, 7]. Присутствие CaF2 в составе образца препятствует разложению ГАП на фосфат кальция и позволяет стабилизировать материал до температур разложения, характерных для ГАП, полученного твердофазным синтезом (табл. 1). На изменение фазового состава в процессе обжига оказывает не только наличие фторида кальция в составе образца, но и его количество. Так увеличение содержания CaF2 до 20 масс.% (образец 3) приводит к полному переходу ГАП в ФАП при 800°C, а дальнейшая термообработка способствует началу разложения апатитовой фазы на фосфат кальция (табл. 1).

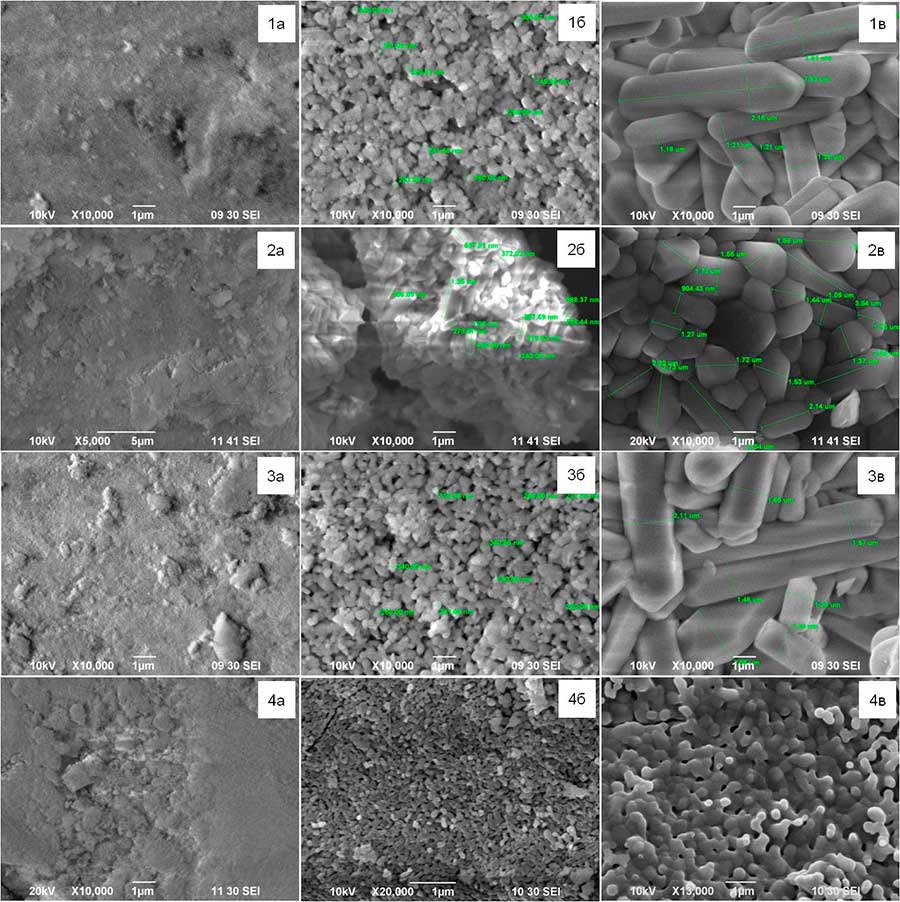

С ростом температуры отжига степень кристалличности образцов возрастает, о чем свидетельствует увеличение разрешения пиков на рентгенограммах и уменьшение их ширины. Согласно полученным СЭМ-изображениям (рис. 1) образцы, отожженные при 600С слабо закристаллизованы.

Таблица 1. Результаты РФА композиционных материалов Ca10(PO4)6(OH)2CaF2

|

Исследуемый образец |

Фазовый состав при различных температурах |

|||||

|

25°C |

200°C |

400°C |

600°C |

800°C |

1000°C |

|

|

Образец 1 |

CaF2 ГАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ФАП |

|

Образец 2 |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

|

|

Образец 3 |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ГАП ФАП |

CaF2 ФАП |

CaF2 ФАП ФК |

|

Последующий отжиг при температуре выше 800С приводит к уплотнению материала за счет процессов удаления изолированных пор и рекристаллизации, размер зерна при этом составляет от 0,4-0,9 мкм (800С) до 1-4 мкм (1000С). Данные СЭМ подтверждают образование крупных столбчатых кристаллов ФАП с четкой гексагональной огранкой при обжиге композитов Ca10(PO4)6(OH)2СаF2.

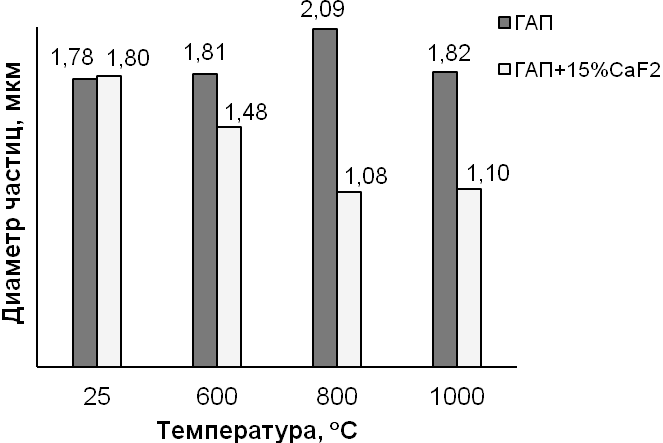

Морфологические данные, полученные методом СЭМ, согласуются с результатами измерений распределения частиц по размерам методом лазерной дифракции (рис. 2), в соответствии с которыми исходные порошки имеют довольно широкий диапазон распределения частиц по размерам от 1 мкм до 15 мкм (средний диаметр частиц составляет 1,8 мкм). При взаимодействии в системе Ca10(PO4)6(OH)215 масс.% CaF2 (образец 2) с образованием ФАП в процессе отжига происходит более равномерное распределение частиц с уменьшением диаметра до 1 мкм. В случае ГАП (образец 4) при обжиге до 800C происходит монотонный рост зерна, уменьшение размера частиц при дальнейшей термообработке, связано со структурными преобразованиями: удалением OH-групп и образованием фосфата кальция.

Рис. 1. Морфология исходных веществ и композитов Ca10(PO4)6(OH)2CaF2: 1 - образец 1: а - 600C; б - 800C; в - 1000C; 2 - образец 2: а - 600C; б - 800C; в - 1000C; 3 – образец 3: а - 600C; б - 800C; в - 1000C; 4 - образец 4: а - 600C; б - 800C; в - 1000C.

Рис. 2. Распределение частиц композита Ca10(PO4)6(OH)215 масс. % CaF2 (образец 2) и Ca10(PO4)6(OH)2 (образец 4) по размерам в зависимости от температуры отжига.

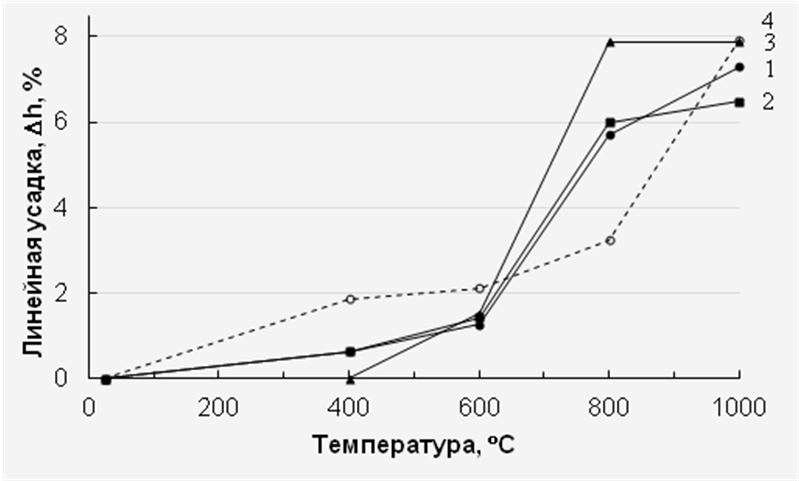

Оценка линейных параметров исследуемых образцов позволила установить зависимость линейной усадки спекаемых материалов от их состава и температуры обжига (рис. 3). Уплотнение композиционных материалов Ca10(PO4)6(OH)2СаF2 начинается с 600°C и достигает максимума при 800°С. В исследуемом интервале температур (25-1000C) наибольшей плотностью при минимальной потере массы (табл. 2) обладает образец 2, содержащий 15 масс.% СаF2.

Рис. 3. Зависимости линейной усадки композиционных материалов Ca10(PO4)6(OH)2CaF2 от температуры обжига: 1 - образец 1, 2 - образец 2, 3 - образец 3, 4 - образец 4.

Таблица 2. Убыль массы композитов Ca10(PO4)6(OH)2CaF2 в зависимости от температуры

|

Исследуемый образец |

Потеря массы, % |

|||

|

400°C |

600°C |

800°C |

1000°C |

|

|

Образец 1 |

4.43 |

5.51 |

7.30 |

8.80 |

|

Образец 2 |

3.72 |

6.00 |

6.70 |

6.70 |

|

Образец 3 |

3.80 |

4.97 |

6.50 |

8.55 |

|

Образец 4 |

5.50 |

6.89 |

8.99 |

9.48 |

Происходящие в процессе уплотнения изменения удельной поверхности и пористости материала были оценены методом БЭТ (табл. 3). C ростом температуры обжига поверхность становится менее развитой, при температуре 1000C образцы спекаются, поры отсутствуют. Наличие пор у композита состава Ca10(PO4)6(OH)220 масс.% СаF2 (образец 3) и чистого ГАП (образец 4) можно объяснить «выгоранием» поверхности, происходящим в процессе разложения фазы апатита.

Таблица 3. Результаты измерения площади удельной поверхности и пористости образцов

|

Исследуемый образец |

Площадь удельной поверхности, м2/г |

||

|

25°C |

800°C |

1000°C |

|

|

Образец 1 |

82.2395±0.4981 |

2.7823±0.0551 |

– |

|

Образец 2 |

77.3967±0.4532 |

0.8233±0.0166 |

– |

|

Образец 3 |

71.6385±0.4066 |

4.2809±0.0367 |

0.5191±0,0210 |

|

Образец 4 |

98.8021±0.6497 |

12.1417±0.1236 |

0.4359±0.0126 |

|

Площадь пор, м2/г |

|||

|

Образец 1 |

7.7771 |

1.4198 |

|

|

Образец 2 |

8.0683 |

0.3384 |

|

|

Образец 3 |

7.0771 |

0.3620 |

|

|

Образец 4 |

10.3677 |

0.7829 |

0.3455 |

|

Объем пор, см3/г |

|||

|

Образец 1 |

0.004040 |

0.000833 |

|

|

Образец 2 |

0.004211 |

0.000204 |

|

|

Образец 3 |

0.003677 |

0.000208 |

|

|

Образец 4 |

0.005483 |

0.000474 |

0.000197 |

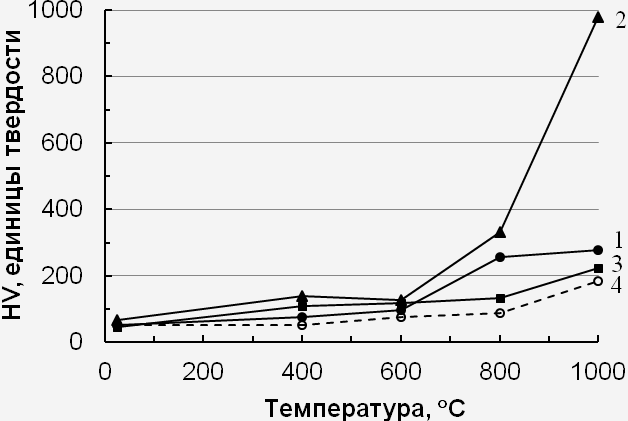

Уплотнение материала в процессе спекания и образования фазы фторапатита при взаимодействии ГАП и фторида кальция способствуют повышению прочности композиционного материала (рис. 4). Сопоставление результатов измерения микротвердости (рис. 4) и РФА (табл. 1) позволяет сделать вывод, что упрочнение композита достигается не только за счет образования фазы ФАП при обжиге, но и совместным присутствием ГАП и ФАП в составе образца. Частичное разложение фазы апатита на фосфат кальция, характерное как для чистого ГАП [6, 7], так и для образца 3, содержащего 20 масс.% СаF2, приводит к снижению микротвердости материала.

В результате работы установлено, что при механохимической активации и обжиге происходит взаимодействие в системе Ca10(PO4)6(OH)2CaF2 с образованием фазы фторапатита при температуре выше 200C. Прочный композиционный материал, обладающий равномерной плотной структурой с высокой степенью кристалличности, устойчивый при 1000C, удалось получить при введении 15 масс.% CaF2. Увеличению прочности данного образца способствуют образование ФАП и его совместное присутствие с ГАП в составе материала.

Рис. 4. Изменение микротвердости образцов в зависимости от температуры отжига: 1 - образец 1, 2 - образец 2, 3 - образец 3, 4 - образец 4

Образование ФАП и его совместное присутствие с ГАП также характерно для образца, содержащего 10 масс.% CaF2. Однако количество армирующей добавки в этом случае оказывается недостаточным для достижения необходимых прочностных характеристик при температурах выше 800C. Повышение содержания CaF2 в составе материала до 20 масс.% способствует полному переходу ГАП в ФАП при 800°C и началу разложения апатитовой фазы на фосфат кальция при 1000°C. Структурное разупорядочение, сопровождающее указанные фазовые превращения, приводит к снижению микротвердости материала.

Полученные результаты согласуются с описанными в литературе закономерностями для керамических материалов.

Список литературы

- Безруков В. М. Гидроксиапатит как субстрат для костной пластики: теоретические и практические аспекты проблемы / В. М. Безруков, А. С. Григорьян // Стоматология. – 1996. – Т. 75. – № 5. – С. 7-12.

- Акопян Г. В. Использование остеопластических материалов стоматологической имплантологии / Г. В. Акопян, А. Г. Хачатрян // Ассоциация стоматологов в Армении. Научно-практический журнал. – 2012. – Т. 7. – № 1. – С. 10-14.

- Строганова Е. Е. Новые технологии создания и применения биокерамики в востановительной медицине / Е. Е. Строганова // Стекло и керамика. – 2008. – № 1. – С. 36-38.

- Пат. 2406693 Российская Федерация, МПК C01B 25/32 Способ получения суспензии гидроксиапатита / Н. А. Сабирзянов; заявитель и правообладатель Институт химии твердого тела Уральского отделения РАН; опубл. 20.12.2010, Бюл. № 35.

- Болдырев В. В. Механохимия и механическая активация твердых веществ / В. В. Болдырев // Успехи химии. – 2006. – Т. 75. – № 3. – С. 203-216.

- Баринов С. М. Биокерамика в медицине / С. М. Баринов, В. С. Комлев. – Москва: Наука, 2005. – 284 с.

- Богданова Е. А. Исследование термической устойчивости фторзамещенного ГАП / Е. А. Богданова, Н. А. Сабирзянов // Материаловедение. 2015. №1. С.52-56.

Статья рекомендована к публикации членом редколлегии С. М. Игумновым

Fluorine Notes, 2017, 114, 3-4