Поступило в редакцию: декабрь 2014

УДК 547.313.3

Fluorine Notes, 2015, 99, 3-4

ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ 1-ХЛОР-3,3,3-ТРИФТОРПРОПЕНА

Н.Н. Зацепина, В.Г. Барабанов, Н.В. Пеганова, И.Г. Трукшин, А. А. Жуков

Федеральное государственное унитарное предприятие "Российский научный центр "Прикладная химия", 193232, Санкт-Петербург, ул. Крыленко, 26А, e-mail: vbarabanov@rscac.spb.ru

Аннотация. Анализ существующих способов производства транс –1-хлор-3,3,3-трифторпропена (1233zd (Е)), включая промежуточное образование смеси изомеров (1233zd (Е+Z)) и способы изомеризации цис–изомера в транс–форму.

Ключевые слова: Ключевые слова: 1-Хлор-3,3,3-трифторпропен, 1,1,1,3,3-пентафторпропан, жидкофазное гидрофторирование, газофазное гидрофторирование.

Введение

1-Хлор-3,3,3-трифторпропен относится к классу гидрохлорфторолефинов. Он находит применение в различных областях современной техники как растворитель, вспениватель, хладагент, входит в состав различных холодильных композиций и смешанных растворителей, а также используется как мономер для синтеза полимерных материалов и других фторированных соединений. Является основным кандидатом для замещения 1,1,1,3,3-пентафторпропана (HFС-245fa), который, обладая свойствами, благоприятными для многих применений, не рекомендуется к использованию из-за значительной величины потенциала глобального потепления (GWP). Проявляя сходные свойства 1-хлор-3,3,3-трифторпропен имеет низкий потенциал разрушения озонового слоя (ODР~0) и низкий потенциал глобального потепления (GWР<5).

Характеристика продукта:

|

Наименование |

|

1-хлор-3,3,3-трифторпропен (известен как HCFO-1233zd или просто 1233zd) |

|

Эмпирическая формула |

|

C3H2ClF3 |

|

Молекулярная структура |

|

CF3CF=CHCl |

|

Молекулярная масса |

|

130,5 а. е. м. |

HCFO-1233zd имеет 2 стереоизомера:

|

– |

транс–изомер (основной продукт): |

||

| |

Наименование |

|

транс– 1-хлор-3,3,3-трифторпропен (1233zd (Е)) |

| |

Cas Registry Number |

|

2730–43–0 |

| |

Эмпирическая формула |

|

C3H2ClF3 |

| |

Структурная формула |

|

|

| |

Температура кипения |

|

21°С при 760 мм рт.ст. |

| |

Температура плавления |

|

минус 10°С |

| |

Плотность |

|

1,312 г/см3 |

| |

Индекс рефракции |

|

1,348 |

| |

|

|

|

|

– |

цис–изомер: |

|

|

| |

Наименование |

|

цис– 1-хлор-3,3,3-трифторпропен (1233zd (Z)) |

| |

Cas Registry Number |

|

99728–16–2 |

| |

Эмпирическая формула |

|

C3H2ClF3 |

| |

Структурная формула |

|

|

| |

Температура кипения |

|

38°С при 760 мм рт.ст. |

В большинстве случаев используют смеси двух изомеров (1233zd (Е+Z)) или транс–изомер (1233zd (Е)). Разработаны методы получения их индивидуальных форм, если различия физических свойств между двумя стереоизомерами являются существенными при их применении.

Ниже рассмотрены основные способы производства транс–1-хлор-3,3,3-трифторпропена (1233zd (Е)), включающие промежуточное образование смеси изомеров (1233zd (Е+Z)) и способы превращения цис–изомера в транс–форму.

Процессы производства 1-хлор-3,3,3-трифторпропена

Для производства транс–1-хлор-3,3,3-трифторпропена (1233zd (Е)) авторы патентов [1-8] используют жидкофазные или газофазные реакции безводного фтористого водорода с 1,1,1,3,3-пентахлорпропаном (CCl3CH2CHCl2; HCС-240fa), 1,3,3,3-тетрахлорпропеном (CCl3CH=CHCl), 1,1,3,3-тетрахлорпропеном (CCl2HCH=CCl2) или их смесями на катализаторах. В последние годы активно разрабатываются процессы жидкофазного производства изомера 1233zd (Е) на основе HCС-240fa без катализатора [9-12].

Механизм всех вышеуказанных процессов включает одностадийную реакцию, например, 1,1,1,3,3-пентахлорпропана (HCС-240fa) с безводным фтористым водородом в газовой или жидкой фазе, ведущую к получению преимущественно транс–1-хлор-3,3,3-трифторпропена (1233zd (Е)) и побочного продукта HCl. Управляемые параметры реакции (температура, давление, время пребывания) поддерживают таким образом, чтобы увеличить соотношение между транс– и цис–изомерами, а также минимизировать реакцию безводного фтористого водорода с образующимся 1233zd (Е), ведущую к получению HСFС-244fa. Последний может реагировать далее, образуя HFO–1234zе.

В соответствии с изложенным, желательные реакции включают:

|

CCl3CН2CHCl2 + 3HF |

→ |

CF3CH=CHCl + 4HCl |

|

1,1,1,3,3-pentachloropropane |

1233zd (Е) |

|

|

CCI3CH=CHCl +3HF |

→ |

CF3CH=CHCl + 3HCl |

|

1,3,3,3-tetrachloropropene |

1233zd (Е) |

|

|

CНCl2CH=CCl2 +3HF |

→ |

CF3CH=CHCl + 3HCl |

|

1,1,3,3-tetrachloropropene |

1233zd (Е) |

Побочные нежелательные реакции включают:

|

CCl3CН2CHCl2 + 3HF |

→ |

CF3CH=CHCl + 4HCl |

|

1,1,1,3,3-pentachloropropane |

1233zd (Z) |

|

|

CF3CH=CHCl + HF |

→ |

CF3CH2СHFCl |

|

(Е) or (Z) 1233zd |

244fa |

|

|

CF3CH2СHFCl + HF |

→ |

CF3CH=CHF + HCl |

|

244fa |

1234zе |

|

Предложены также способы получения 1233zd (Е), основанные на процессах каталитического дегидрогалоидирования 1,1,1-трифтор-3,3-дихлорпропана (НСFС–243fa) [13] и 1,1,1,3-тетрафтор-3-хлорпропана (НСFС–244fa) [14]:

![]()

![]()

1 Каталитический жидкофазный процесс производства1-хлор-3,3,3-трифторпропена [1, 3-8]

Процесс основан на каталитической жидкофазной реакции фтористого водорода с HCС-240fa или его смесями: HCС-240fa/1,1,3,3-тетрахлорпропен, HCС-240fa/1,1,3,3-тетрахлорпропен/1,3,3,3-тетрахлорпропен. В результате этой реакции образуется целевой 1233zd (Е) и побочные продукты (HCl, 1233zd (Z), и др.), для разделения которых используют соответствующие системы очистки.

Процесс жидкофазного производства 1233zd (Е) включает 6 основных стадий:

- Приготовление катализатора (предпочтительно на основе TiCl4). Кроме TiCl4 в качестве катализаторов фторирования могут быть использованы SnCl4, TaCl5, SbCl3, FeCl3 и AlCl3, которые также могут частично или полностью фторироваться под действием фтористого водорода.

- Процесс фторирования (периодический, полунепрерывный, непрерывный) с использованием безводного фтористого водорода при одновременном удалении из реактора смеси, состоящей в основном из образующегося продукта 1233zd (Е+Z), побочного продукта HCl и части НF (в виде азеотропов).

- Отделение и очистка побочного продукта HCl.

- Отделение избытка НF и возврат его в реактор.

- Очистка основного продукта 1233zd (Е).

- Изомеризация побочного продукта 1233zd (Z) в 1233zd (Е).

Проведение этих операций иллюстрируется различными вариантами технологических схем непрерывного жидкофазного производства 1233zd (Е), приведенными на рис. 1–4.

Операция 1:

Фторирование катализатора проводят в реакторе с мешалкой при температуре 0–120°С. О частичном или полном фторировании катализатора судят по выделению побочного продукта (HCl), увеличивающего давление в реакторе.

Операция 2:

Реакцию фторирования проводят в жидкофазном реакторе с разделительной колонной для отгонки легких фракций. Предпочтительно использовать реакторы из материалов, устойчивых к коррозионному действию фтористого водорода, таких как сплавы Hastelloy, Inconel, Monel, или реакторы с фторполимерными покрытиями. Реактор должен иметь мешалку, теплообменную «рубашку» и датчики для контроля температуры и давления.

В разделительной колонне с помощью дефлегматора поддерживают температуру на 10–40°С ниже средней температуры

в реакторе. Проходящие через разделительную колонну газообразные продукты фторирования содержат целевой

продукт 1233zd (Е+Z), побочный продукт HCl, органические легкокипящие продукты, например,

1234zе (Е+Z) и значительное количество безводного фтористого водорода (в виде азеотропных смесей

с компонентами реакции). Благодаря разделительной колонне в реакторе остается большая часть фтористого

водорода, исходные реагенты, продукты их частичного фторирования, димерные продукты и фторированный

катализатор. Обычно режим жидкофазного процесса фторирования поддерживают при давлении 5,5–10 атм

(~80–140 psig) в температурных пределах 85–120°С (предпочтительнее 95–100°С), так как в этом случае

наблюдается наиболее высокое содержание изомера 1233zd (Е) относительно 1233zd (Z).

Операция 3:

Отделение HCl проводят в низкотемпературной дистилляционной колонне при температуре ниже минус 40°С. Проходящий через верх колонны HCl может быть поглощен деионизированной водой с получением концентрированной HCl или использован для производства других хлорзамещенных продуктов.

Операция 4:

После отделения HCI в кубе низкотемпературной разделительной колонны остается сырец, содержащий главным образом 1233zd (Е+Z) и НF (в некоторых случаях до 30%масс). Отделение фтористого водорода от органической фазы проводят либо путем его экстракции серной кислотой, либо путем низкотемпературного разделения фаз в сепараторе. После дополнительной очистки ректификацией НF возвращают в реактор.

Операция 5:

Для удаления из органической фазы следов фтористого водорода, ее пропускают через абсорбер с водой или раствором щелочи, затем через адсорбер с осушителем (цеолит, силикагель, окись алюминия и т.п.). Окончательную очистку продукта проводят с помощью двух (или более) дистилляционных колонн. При этом могут быть выделены оба стереоизомера: 1233zd (Е) с Ткип.=21°С и 1233zd (Z) с Ткип.~38°С).

Операция 6:

Если целевым продуктом является транс–изомер, то с целью повышения его выхода большая часть цис–изомера может быть изомеризована в транс–форму в газовой фазе в присутствии катализатора (наилучший – фторированный оксид хрома) при температуре 50–350°С.

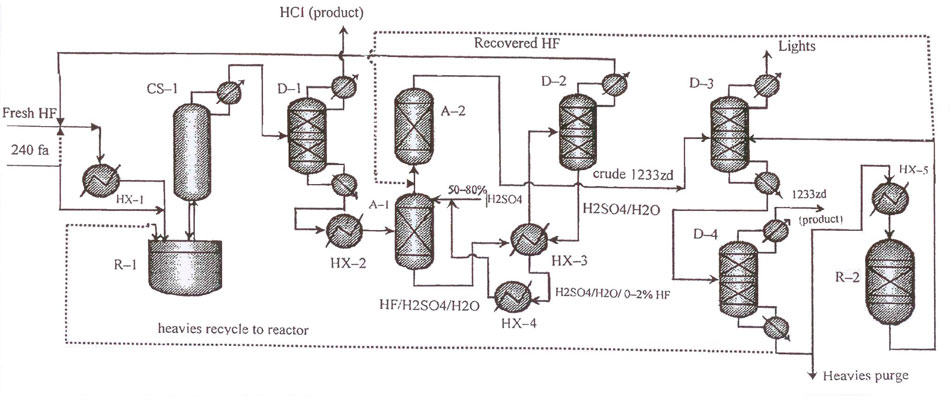

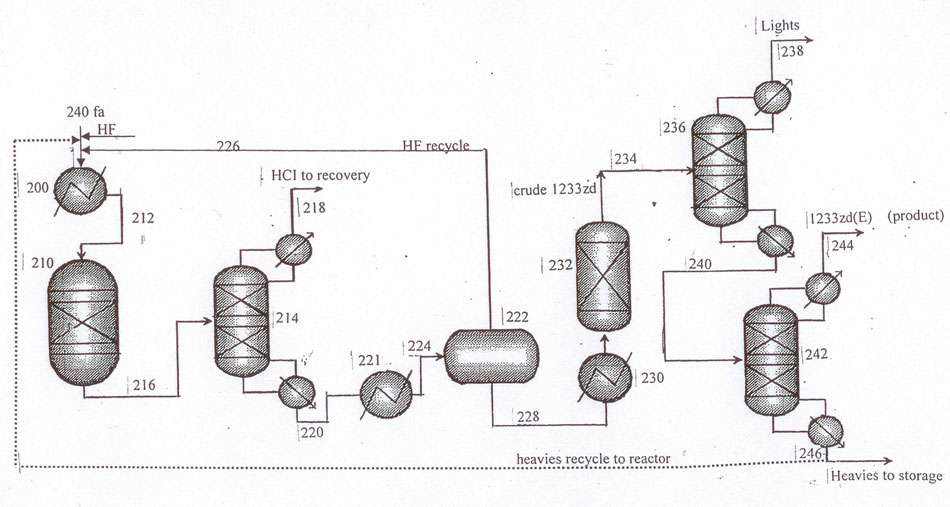

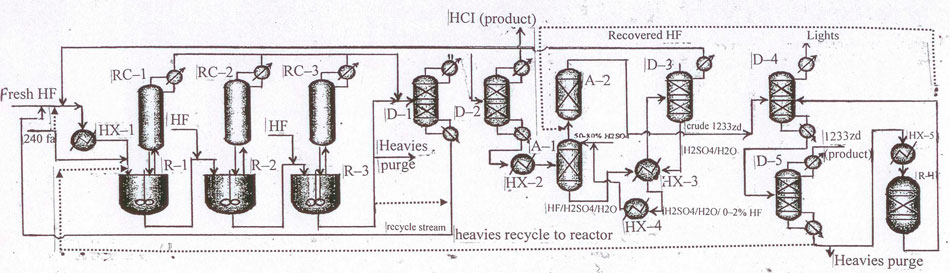

На рисунке 1 приведена схема непрерывного жидкофазного процесса получения 1233zd (Е) с сернокислотным вариантом выделения фтористого водорода из системы. Здесь в реакторе (поз. R–1) сначала при температуре 0–120°С готовят фторированный катализатор, используя избыток безводного фтористого водорода по отношению к хлору, содержащемуся в металлхлоридном катализаторе (т.е., когда используют TiCl4, мольное отношение: HF: TiCl4 > 4:1). Выделяющийся при приготовлении катализатора НCl удаляют через верх разделительной колонны (поз. СS–1), контролируя избыточное давление в реакторе. По окончании процесса приготовления катализатора при перемешивании в реактор вводят дополнительное количество фтористого водорода и 1,1,1,3,3-пентахлорпропан и/или 1,1,3,3-тетрахлорпропен, и/или 1,3,3,3-тетрахлорпропен.

При нагревании смеси до 85°С начинается реакция фторирования. Далее через теплообменник (поз. НХ–1) в реактор (поз. R–1) непрерывно подают смесь хлорсодержащих продуктов и НF (в стехиометрическом избытке НF). Смесь хлорсодержащих продуктов может подаваться в реактор минуя теплообменника (поз. НХ–1). Рабочее давление 4–11 атм (~60–160 psig), а лучше 5,5–10атм (~80–140 psig), поддерживают с помощью клапана в верхней части колонны (поз. СS–1). Рабочую температуру 85–120°С поддерживают с помощью теплообменника. Разделительная колонна (поз. СS–1) служит для возвращения в реактор частиц катализатора, НF, частично фторированных соединений и непрореагировавших исходных реагентов для дальнейшего использования их в процессе.

Проходящий через верх разделительной колонны (поз. СS–1) поток газов, который содержит главным образом 1233zd (Е+Z), НCl и НF (с некоторым количеством частично фторированных интермедиатов и побочных продуктов) направляется в низкотемпературную разделительную колонну (поз. D–1), где происходит отделение газообразного НCl. Выделившийся НCl может быть утилизирован.

Кубовый поток с колонны (поз. D–1), содержащий в основном 1233zd (Е+Z) и НF, направляют в систему выделения фтористого водорода. Поток 1233zd/HF после испарения в теплообменнике (поз.НХ–2) поступает в НF–абсорбционную колонну (поз. А–1). Здесь газообразный поток 1233zd/НF противотоком контактирует с жидким потоком 50–80% серной кислоты, абсорбирующей большую часть НF. Кубовый поток НF/H2SO4 /H2O с колонны (поз. А–1) направляют в теплообменник (поз. НХ–3), где нагревают до температуры, достаточной для отделения большей части НF от смеси H2SO4 /H2O. Этот поток поступает в колонну регенерации НF (поз.D–3). Остаток после отделения НF в теплообменнике (поз. НХ–3) содержит в основном H2SO4 и H2O (с 0–2% НF) и после охлаждения в теплообменнике (поз. НХ–4) возвращается в абсорбционную колонну (поз. А–1). Кубовый остаток H2SO4 /H2O после регенерации НF в колонне (поз. D–3) проходит в теплообменник (поз. НХ–3). Регенерированный НF через испаритель (поз. Н–1) возвращается в реактор (поз. R–1).

Поток, выходящий из верхней части абсорбционной колонны (поз. А–1), содержит главным образом 1233zd (Е+Z) со следами НF. Он направляется в очистительную систему (поз. А–2), где для удаления НF сначала контактирует с водным или щелочным раствором, а затем проходит через адсорбер с осушителем. Нейтрализованный продукт поступает для очистки в первую из двух ректификационных колонн (поз. D–4), где отделяются «легкие» побочные продукты, кипящие при температуре ниже, чем температура кипения 1233zd (Е). Кубовый поток с колонны (поз. D–4), состоящий главным образом из 1233zd (Е), 1233zd (Z) и «тяжелых» побочных фторпродуктов, направляют во вторую дистилляционную колонну (поз. D–5), где сначала отгоняют 1233zd (Е) который направляют на хранение как целевой продукт. Из остатка отгоняют 1233zd (Z) и через испаритель (поз. НХ–5) направляют в реактор изомеризации (поз. R–2), где большая часть 1233zd (Z) превращается в 1233zd (Е). Выходящий из реактора (поз. R–2) поток возвращают для очистки в колонну (поз. D–4). В принципе, любые побочные продукты, образующиеся в реакторе (поз. R–2) могут разлагаться с образованием НF и НCl. В этом случае для удаления кислых примесей поток после реактора (поз. R–2) направляют на очистительную систему (поз. А–2). Кубовые остатки после перегонки на колонне (поз. D–5) могут быть возвращены в реактор (поз. R–1). Смолообразные продукты направляют на утилизацию.

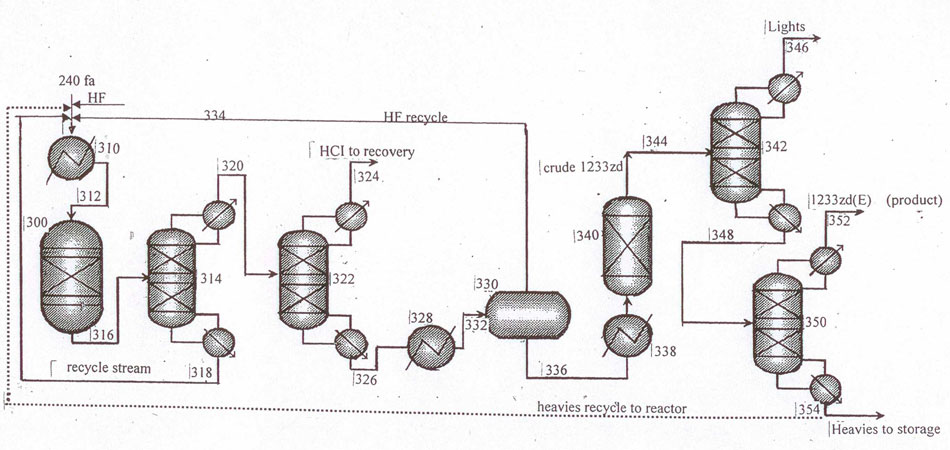

Схема получения 1233zd (Е) на рис. 2 отличается от схемы на рис. 1 тем, что для повышения эффективности процесса очистки целевого продукта между разделительной колонной (поз. СS–1) и дистилляционной колонной для отгонки НCl (поз. D–2) введена дополнительная рециклическая колонна (поз. D–1). Температурный режим колонны (поз. D–1) позволяет удалить из газового потока, выходящего с разделительной колонны (поз. СS–1) большую часть фторсодержащих примесей, оставив в нем главным образом смесь 1233zd (Е+Z), HCl и НF. Кубовый остаток с колонны (поз. D–1) возвращают в реактор (поз. R–1).

Схемы получения 1233zd (Е) на рис. 3 и 4, отличаются от схем на рис. 1 и 2, соответственно, только тем, что возврат фтористого водорода из смеси 1233zd/НF проводят с помощью фазового сепаратора.

Для этого кубовый поток с колонны (поз.D–1) (рис. 3), содержащий главным образом смесь 1233zd (Е+Z)/НF, сначала направляют в теплообменник (поз.НХ–2), где его охлаждают до температуры ниже 0°С, и затем на фазовый сепаратор (поз. RS–1), в котором поддерживается температура от минус 40°С до минус 5°С. Обогащенный НF верхний слой (10% 1233zd) возвращают в жидкофазный реактор (поз. R–1). Обогащенный органикой нижний слой, содержащий, главным образом, 1233zd (4% НF), через испаритель (поз. НХ–3) направляют на систему очистки (поз. А–1).

Рис.1. Схема непрерывного каталитического жидкофазного процесса получения 1233zd (E) с сернокислотным вариантом выделения фтористого водорода из смеси HF/HCFO-1233zd [3].

Рис.2. Схема непрерывного каталитического жидкофазного процесса получения 1233zd (E) с сернокислотным вариантом выделения фтористого водорода из смеси HF/HCFO-1233zd. Для более эффективной очистки целевого продукта в схему дополнительно введена колонна выделения возвратных продуктов (поз.Д-1).

Рис.3. Схема непрерывного каталитического жидкофазного процесса получения 1233zd (E) с выделением фтористого водорода из смеси HF/HCFO-1233zd в фазовом сепараторе.

Рис.4. Схема непрерывного каталитического жидкофазного процесса получения 1233zd (E) с выделением фтористого водорода из смеси HF/HCFO-1233zd в фазовом сепараторе. Для более эффективной очистки целевого продукта в схему дополнительно введена колонна возвратных продуктов (поз.Д-1).

2 Каталитический газофазный процесс производства транс-1-хлор-3,3,3- трифторпропена [2-5]

Процесс основан на каталитической газофазной реакции между НF и НСС–240fa, в результате которой образуется целевой продукт 1233zd (Е) и побочные продукты (HCl, 1233zd (Z) и др.), для отделения которых используют системы очистки, аналогичные рассмотренным выше для процесса жидкофазного получения 1233zd (Е).

Процесс газофазного производства 1233zd (Е) включает 5 основных стадий:

- Непрерывный процесс фторирования НСС–240fa с использованием безводного фтористого водорода.

- Отделение и очистка побочного продукта НCl.

- Отделение избытка фтористого водорода и возврат его в реактор.

- Очистка целевого продукта 1233zd (Е) с рециклом высококипящих фторпродуктов в реактор.

- Изомеризация побочного продукта 1233zd (Z) в 1233zd (Е) с целью повышения выхода последнего.

Операция 1:

Для проведения процесса фторирования в принципе могут быть использованы любые известные катализаторы газофазного фторирования. Доступные катализаторы на основе хрома, алюминия, кобальта, марганца, никеля и железа включая их оксиды, гидрооксиды, галоиды, оксигалоиды и другие неорганические соли или их смеси, которые могут быть нанесены на подложку или применены как таковые. Катализаторы газофазного гидрофторирования могут включать комбинации известных катализаторов, таких, например, как Cr2O3/Al2O3, Cr2O3/AlF3, Cr2O3/C, CoCl2/Cr2O3/Al2O3, NiCl2/Cr2O3/Al2O3, CoCl2/AlF3, NiCl2/AlF3 и другие. Могут быть также использованы катализаторы на основе FeCl3/C, SnCl4/C, TaCl5/C, SbCl5/C, AlCl3/C и AlF3/C. Подложкой для металлгалоидных катализаторов может служить окись алюминия или фторированная окись алюминия.

Наиболее широко используемым катализатором является фторированный оксид хрома.

При применении катализаторов на основе Cr2O3 можно использовать как кристаллическую, так и аморфную форму хромоксида. Последняя коммерчески более доступна и поэтому ее применение предпочтительно. Чистота катализатора должна быть не ниже 98%. Количество катализатора должно быть достаточным для осуществления процесса гидрофторирования, но можно также использовать и его избыток. На эффективность работы катализатора влияет размер его частиц.

Для проведения процесса гидрофторирования могут быть использованы газофазные реакторы любого типа. Предпочтительно используют реакторы из материалов, устойчивых к коррозионному воздействию фтористого водорода и катализаторов, таких как Hastelloy–С, Inconel, Monel, или применяют стальные реакторы, защищенные фторполимерными покрытиями.

На рис. 5–8 приведены различные варианты технологических схем непрерывного газофазного процесса получения 1233zd (Е), которые отличаются от рассмотренных выше технологических схем 1–4 жидкофазных процессов только тем, что процесс гидрофторирования здесь проводят в газофазном реакторе.

В газофазный реактор (поз. 10 рис. 5) загружают катализатор (фторированный оксид хрома). При температуре от 200 до 450°С (предпочтительно 275–375°С) и давлении от 0,15 до 7атм, в реактор через испаритель (поз.1) непрерывно подают смесь НF и НСС–240fa. Молярное отношение НF к НСС–240fa не менее 3:1, предпочтительнее между 5:1 и 11:1.

Выходящий из реактора поток включает 1233zd (Е+Z), частично фторированные побочные продукты, НCl и НF. Дальнейшие операции по выделению и очистке целевого продукта 1233zd (Е) аналогичны описанным выше для жидкофазного процесса.

Рис. 5. Схема непрерывного каталитического газофазного процесса получения 1233zd (E) с сернокислотным вариантом выделения фтористого водорода из смеси HF/HCFO-1233zd.

Рис.6. Схема непрерывного каталитического газофазного процесса получения 1233zd (E) с сернокислотным вариантом выделения фтористого водорода из смеси HF/HCFO-1233zd. Для более эффективной очистки целевого продукта в схему дополнительно введена рециклическая колонна (поз.116).

Рис.7. Схема непрерывного каталитического газофазного процесса получения 1233zd (E) с сернокислотным вариантом выделения фтористого водорода из смеси HF/HCFO-1233zd в фазовом сепараторе.

Рис.8. Схема непрерывного каталитического газофазного процесса получения 1233zd (E) с выделением фтористого водорода из смеси HF/HCFO-1233zd в фазовом сепараторе. Для более эффективной очистки целевого продукта в схему дополнительно введена колонна выделения рецикла (поз.314).

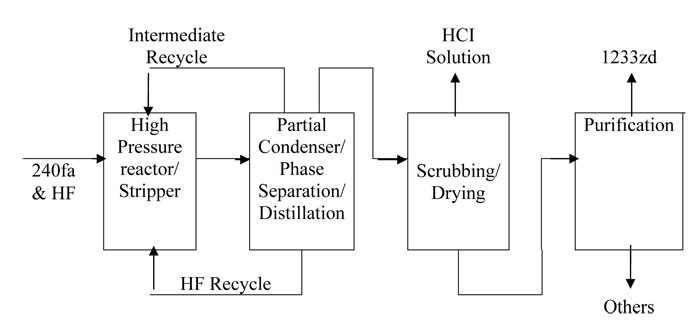

3 Жидкофазный процесс производства транс-1-хлор-3,3,3-трифторпропена (1233zd (Е)) путем фторирования 1,1,1,3,3-пентахлорпропана (HCС–240fa) без катализатора [9–12]

Как показано выше в каталитических жидкофазных процессах 1233zd (Е) может быть получен в относительно мягких условиях с достаточно высоким выходом (см. раздел 1). Однако присутствие фторированных катализаторов промотирует процессы образования «тяжелых» побочных продуктов, олигомеров и смол, которые накапливаясь со временем в реакторе, дезактивируют катализатор, что ведет к потере производительности и необходимости замены катализатора. Эти недостатки могут быть устранены, если процесс гидрофторирования HCС–240fa проводить без катализатора. Чтобы снять ограничения, обусловленные низкой скоростью таких процессов, предложено, сохраняя общую технологическую схему жидкофазного синтеза 1233zd (Е) неизменной, проводить процесс гидрофторирования HCС–240fa в отсутствии катализатора в более жестком режиме при давлении в пределах 10,5–42атм (от 150psig до 600psig), предпочтительнее при в пределах 25–32 атм (350–450psig) [9–12]. Для этой цели используются различные типы реакторов, работающих при высоких давлениях [11, 12]. Оптимально их комбинируют с одной или несколькими дистилляционными колоннами, работающими при более низких давлениях.

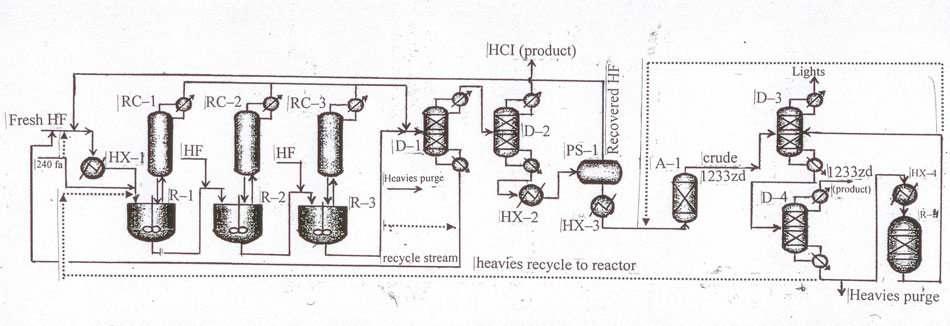

Процесс получения 1233zd (Е) может проводиться в периодическом и непрерывном режимах. В качестве иллюстрации на рис. 9 приведена одна из возможных технологических схем непрерывного жидкофазного производства 1233zd (Е) без катализатора [11]. Для смягчения условий и повышения производительности процесса авторами [10] предложен модифицированный вариант непрерывного производства 1233zd (Е) с использованием для процесса гидрофторирования НСС–240fa нескольких реакторов, в которых последовательно понижается рабочее давление и, (соответственно), происходит последовательное дообогощение целевым продуктом (см. рис. 10 и 11). Необходимое число реакторов определяется исходя из их размеров и желательной производительностью процесса. При увеличении размера реакторов желаемый результат, может быть достигнут при их меньшем числе.

Представленные в работах [9–12] данные дают основание для заключения, что при определенных условиях процесс жидкофазного гидрофторирования HCС–240fa без катализатора может быть успешно реализован при промышленном производстве 1233zd (Е) с чистотой более 99,5%.

Рис.9. Вариант технологической схемы непрерывного жидкофазного производства 1233zd (Е) без катализатора

Рис.10. Схема непрерывного каталитического жидкофазного процесса получения 1233zd (E) без катализатора с сернокислотным вариантом выделения фтористого водорода из смеси HF/HCFO-1233zd.

Рис.11 Схема непрерывного каталитического жидкофазного процесса получения 1233zd (E) без катализатора с выделением фтористого водорода из смеси HF/HCFO-1233zd в фазовом сепараторе.

4 Производство транс-1-хлор-3,3,3-трифторпропена каталитическим дегидрогалоидированием 1,1,1-трифтор-3,3-дихлорпропана (HCFC–243fa) [13] или 1,1,1,3-тетрафтор-3-хлорпропана (HCFC–244fa) [14]

4.1 Получение 1233zd (Е) на основе 1,1,1-трифтор-3,3-дихлорпропана [13]

Процесс основан на реакции каталитического дегидрохлорирования НСFС–243fa, в результате которой образуется целевой продукт 1233zd (Е) и побочные продукты (НCl, 1233zd (Z) и др.):

![]()

Процесс, включает 4 основные операции:

- Каталитическое дегидрохлорирование НСFС-243fa, генерирующее образование смеси изомеров 1233zd (Е+Z) и HCl.

- Отделение HCl.

- Выделение и очистка целевого продукта 1233zd (Е);

- Каталитическая изомеризация 1233zd (Z) в 1233zd (Е).

Операция 1: Процесс каталитического дегидрохлорирования НСFС–243fa проводят в газофазном реакторе (см. раздел 2) используя любые доступные катализаторы дегидрохлорирования (см. раздел 2). Лучшие катализаторы – фторированные металлоксиды (Сr2O3, Al2O3), металлгаллоиды (CrF3, AlF3, AlCl3, FеCl3) и нанесенные на уголь переходные металлы, такие как Fe/C, Co/C, Ni/C, Pd/С. Продукт НСFС–243fa может вводиться в реактор (предпочтительно через испаритель) в чистом виде или в смеси с инертным газом (азот, аргон и т.п.). Рекомендуемые температурные пределы 300–450°С. Процесс можно проводить при атмосферном давлении, в вакууме или при повышенном давлении.

Катализатор можно периодически регенерировать любым известным способом, например, пропусканием воздуха или смеси воздуха с азотом при температуре 200–300°С в течение необходимого времени.

Примечание 1: Альтернативно дегидрохлорирование НСFС–243fa можно провести путем его обработки растворами щелочей, таких как KOH, NaOH, Ca(OH)2 и т.п., при повышенной температуре. Рекомендуемый температурный интервал от 50 до 70°С. Процесс можно проводить при атмосферном давлении, в вакууме или при повышенном давлении.

При проведении операций 2–4 используют системы очистки, аналогичные рассмотренным выше для каталитического жидкофазного процесса получения 1233zd (Е) на основе НСС–240fa.

Примечание 2: По крайней мере, часть цис-изомера 1233zd изомеризуются в транс–изомер уже на стадии 1, поскольку, катализаторы дегидрогалоидирования проявляют высокую эффективность в процессе цис/транс изомеризации 1233zd.

4.2 Получение 1233zd (Е) на основе 1,1,1,3-тетрафтор-3-хлорпропана (HCFC–244fa) [14]

Процесс основан на реакции газофазного каталитического дегидрофторирования HCFC–244fa, в результате которой образуется 1233zd (Е) и побочные продукты (HF, 1233zd (Z) и другие):

![]()

Процесс включает 4 основные стадии:

- Каталитическое дегидрофторирование HCFC–244fa, генерирующее образование смеси изомеров 1233zd (Е+Z) и HF.

- Отделение HF.

- Отделение и очистка целевого продукта.

- Каталитическая изомеризация 1233zd (Z) в 1233zd (Е).

Операция 1: Процесс каталитического дегидрофторирования HCFC–244fa проводят в газофазном реакторе (см. раздел 2) при условиях, обеспечивающих высокую конверсию HCFC–244fa и высокую селективность образования 1233zd (Е). Предпочтительными катализаторами являются металлоксиды (Cr2O3), металлгалоиды (FeCl3, FeCl3/C, AlF3, CeF4), а также природные или синтетические графиты. Рекомендуемый температурный интервал 300-350°С; время контакта 10-60сек.

При проведении операции 2-4 используют системы очистки, аналогичные рассмотренным выше для процессов каталитического жидкофазного и газофазного гидрофторирования HCC–240fa (см. раздел 1, 2).

Заключение

Из рассмотренных процессов синтеза 1-хлор 3,3,3-трифторпропена (каталитическое жидкофазное гидрофторирование, каталитическое газофазное гидрофторирование, жидкофазное гидрофторирование без катализатора, каталитическое дегидрогалоидирование) наиболее целесообразным для промышленной реализации является жидкофазный некаталитический процесс гидрофторирования 1,1,1,3,3-пентахлорпропана при котором снижается смолообразование в реакционной зоне.

Список литературы

- Пат. США 6844475 (Honeywell International Inc) кл. C07C 17/04; 0070 17/013, оп. 15.01.2005

- Пат. США 6018084 (Daikin Industries Ltd.,) кл. C07C 17/08, оп. 25.01.2000

- Заявка на пат. США 2011/0201853 (Honeywell International Inc) кл. AC07C1725FI, оп. 15.08.2013

- Заявка на пат. США 2012/0184786 A1 Merkel Daniel C, Haiyou Wang и др., кл. C07C17/23, оп. 19.07.2012

- Заявка на пат. США 2012/0059200 Pokrovski K. A.; (Orchard Park, NY) ; Merkel D. C. и др., кл. C07C 21/18, C07C021/18, оп. 29.08.2011

- Пат. США 8426656 (Honeywell International Inc) кл. C07C 21/18, C07C021/18, оп. 23.04.2013

- Заявка на пат. США 2012/0172636 (Honeywell International Inc) кл. C07C 21/18, C07C021/18, оп. 04.01.2011

- Заявка на пат. WO 2012/066375 (ARKEMA FRANCE) кл. C07C 17/20, C07C 17/25, оп. 24.05.2012

- Заявка на пат. США 2012/0296127 Cottrell; Stephen A.; (Williamsville, NY) ; Tung; Hsueh Sung; (Getzville, NY). и др., кл. C07C 21/18, C07C021/18, оп. 15.05.2012

- Заявка на пат. США 2012/0059199 Pokrovski K. A.; (Orchard Park, NY) ; Merkel D. C. и др., кл. C07C 17/20, C07C017/20, оп. 29.08.2011

- Заявка на пат. США 2013/0211154 (Honeywell International Inc) кл. C07C 17/23, C07C017/23, оп. 04.02.2013

- Заявка WO 122860 (Honeywell International Inc) кл. C07C 17/20, C07B 61/00, оп. 22.08.2013

- Пат. США 1829747 (Honeywell International Inc) кл. C07C 17/23, C07C017/23, оп. 09.07.2010

- Заявка на пат. США 2012/0271069 Wang Haiyou (Amherst, NY) ; Tung Hsueh Sung; (Getzville, NY) кл. C07C 21/18, C07C021/18 оп. 20.04.2011

Статья рекомендована к публикации членом редколлегии В.В. Корниловым

Fluorine Notes, 2015, 99, 3-4